引言

鈦合金具有高強(qiáng)度比�����、優(yōu)良的生物相容性����、出色的耐蝕性及較好的高溫性能���,廣泛應(yīng)用于航空航天�、海洋工程�、能源化工及生物醫(yī)療等領(lǐng)域[1,2]����。然而鈦合金表面硬度低�����、耐磨性差���、耐疲勞性差等缺點(diǎn)嚴(yán)重地限制了其應(yīng)用范圍[3],鈦合金的表面強(qiáng)化成為了研究熱點(diǎn)之一�。

近年來,針對(duì)鈦合金提出了許多的表面處理技術(shù)�����,包括熱噴涂���、冷噴涂�����、電火花強(qiáng)化�、滲碳�����、CVD、PVD�����、離子注入���、激光合金化等�����。其中熱噴涂制備的涂覆層與基體結(jié)合強(qiáng)度不佳�����,冷噴涂易產(chǎn)生劇烈的塑性變形�;電火花強(qiáng)化操作簡(jiǎn)單�,卻易產(chǎn)生微裂紋;離子注入精確可控�,但設(shè)備造價(jià)高等問題[4-12]。各種表面處理技術(shù)都有其獨(dú)特的優(yōu)缺點(diǎn)和適用范圍���。在選擇表面處理技術(shù)時(shí)�,需要根據(jù)實(shí)際需求和條件進(jìn)行權(quán)衡和選擇。在眾多的表面處理中����,滲氮處理具有滲速快��、工件變形小���、化學(xué)穩(wěn)定性高��、工藝簡(jiǎn)單等優(yōu)點(diǎn)�����,也能與其它處理技術(shù)進(jìn)行復(fù)合強(qiáng)化�,是提升鈦合金表面硬度���、耐磨性��、耐蝕性等性能的有效方法�,研究人員對(duì)此進(jìn)行了大量的研究���。然而目前對(duì)于鈦合金滲氮的相關(guān)研究比較零散��,缺乏系統(tǒng)���、詳盡的歸納和總結(jié)�����。

基于此�����,本文對(duì)氣體滲氮��、真空滲氮�����、離子滲氮����、激光滲氮�、催化滲氮、復(fù)合滲氮等工藝的研究現(xiàn)狀進(jìn)行了梳理����,闡述了滲氮溫度����、時(shí)間��、氣壓�、激光功率以及掃描速度等工藝參數(shù)對(duì)鈦合金滲層組織和性能提升的影響,以期為鈦合金表面強(qiáng)化技術(shù)的進(jìn)一步發(fā)展提供參考���。

1、鈦合金滲氮原理

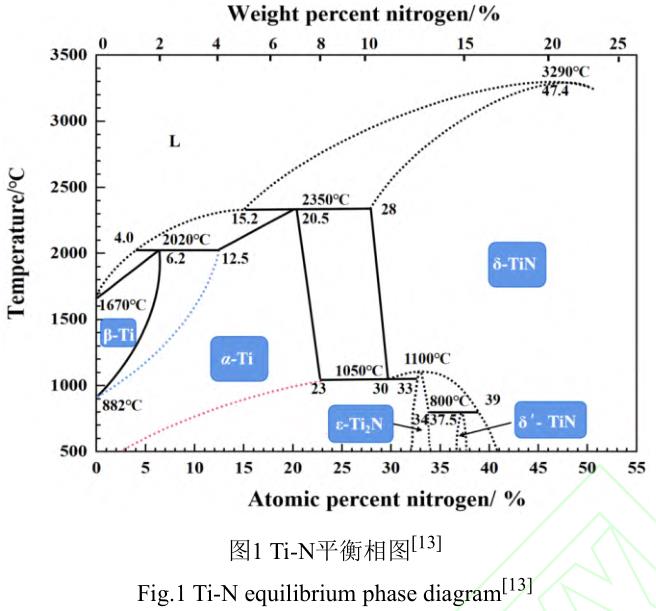

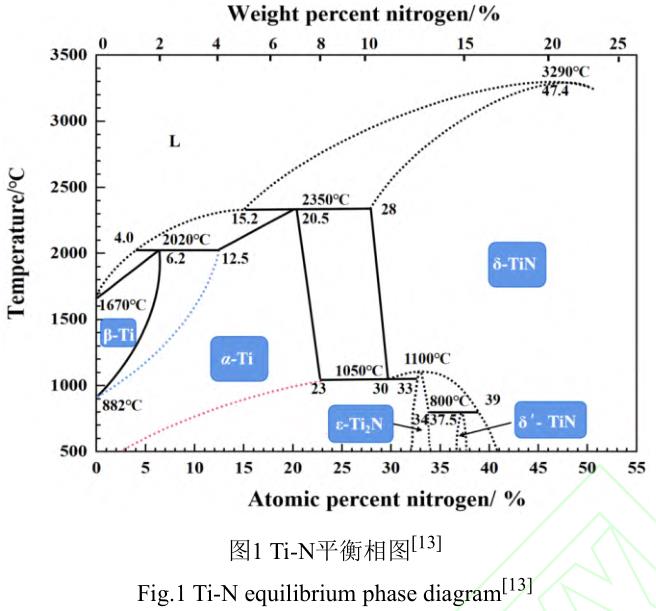

圖1為Ti-N平衡相圖�����,其描述了在不同溫度和氮濃度條件下����,氮在鈦晶體中的溶解度范圍、氮與鈦的相互作用及相之間的轉(zhuǎn)變關(guān)系和臨界點(diǎn)[13]�。從圖中可以看出,在低溫和低氮濃度條件下���,氮在鈦晶格中占據(jù)間隙位置�,形成固溶體α-Ti(hcp結(jié)構(gòu))��,隨著溫度升高,超過約882℃(β轉(zhuǎn)變溫度)�����,便會(huì)形成具有bcc結(jié)構(gòu)的固溶體β-Ti����。同時(shí)氮在α-Ti相中的溶解度較大,氮與鈦的親和力強(qiáng)���,在一定條件下能形成TiN或Ti2N等不同穩(wěn)定的化合物�,每種化合物都具有其獨(dú)特的性質(zhì)����,在滲氮處理中有著重要的應(yīng)用價(jià)值。

因此理解Ti-N平衡相圖有助于指導(dǎo)鈦合金滲氮處理?xiàng)l件的選擇��,以實(shí)現(xiàn)期望的性能提升�。

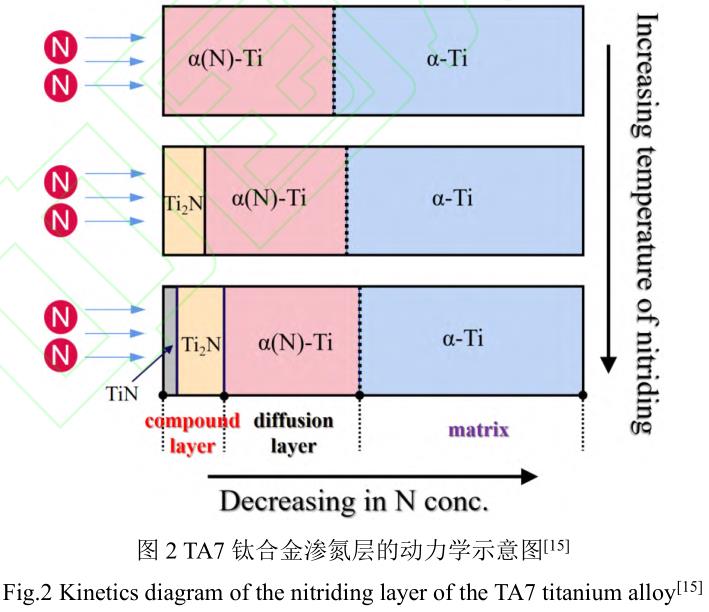

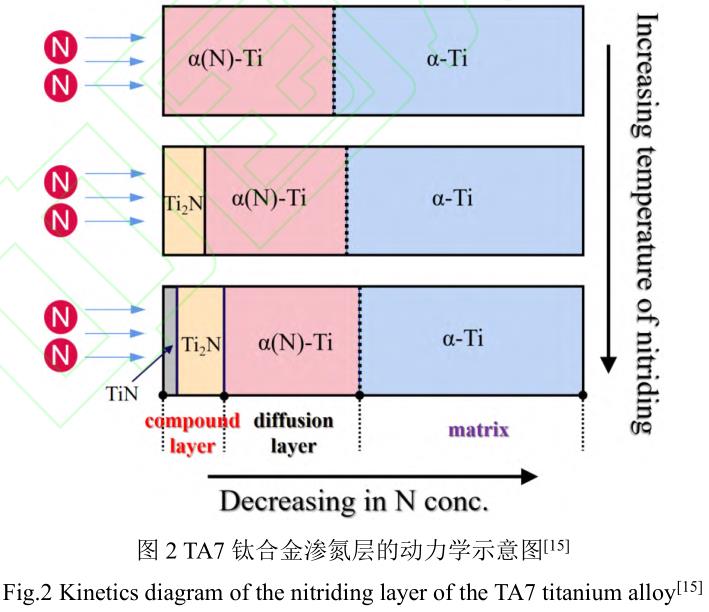

鈦合金滲氮是通過將鈦合金置于含氮?dú)夥盏母邷丨h(huán)境中,使氮原子滲入到合金表面并與鈦發(fā)生化學(xué)反應(yīng)生成表面氮化層����。其中滲氮反應(yīng)過程分為四個(gè)步驟:在鈦合金表面的吸附、分離和滲入及在基體內(nèi)部的擴(kuò)散�。由于擴(kuò)散步驟完成反應(yīng)所需的能壘最高�,是決定氮化過程速率的關(guān)鍵步驟[14]����。鈦合金滲氮后,一般將在合金表面生成外部為TiN���,中間為Ti2N�����,內(nèi)部為α-Ti/β-Ti(N)的復(fù)合結(jié)構(gòu)滲氮層��。圖2為鈦合金滲氮?jiǎng)恿W(xué)過程示意圖[15],總的來說:在一定條件范圍內(nèi)����,提高滲氮溫度能促使氮原子擴(kuò)散速率急劇增加,原子振動(dòng)能增加���,越過勢(shì)壘的遷移率增加���,滲氮速率得到提高,而隨著滲透深度的增加���,氮濃度降低�,將導(dǎo)致固溶體中的氮含量降低,氮化物層生長(zhǎng)速率下降�����。

2����、鈦合金滲氮工藝及機(jī)理

2.1氣體滲氮

氣體滲氮是將NH3或N2通入被加熱至滲氮溫度的密封滲氮爐中,使活性氮原子被工件表面吸附并向內(nèi)擴(kuò)散����,從而生成滲氮層。

2.1.1滲氮溫度影響

根據(jù)菲克第一定律��,滲氮溫度與擴(kuò)散速率呈正相關(guān)關(guān)系���,提高溫度能提高氮原子活性和向內(nèi)擴(kuò)散動(dòng)力����。

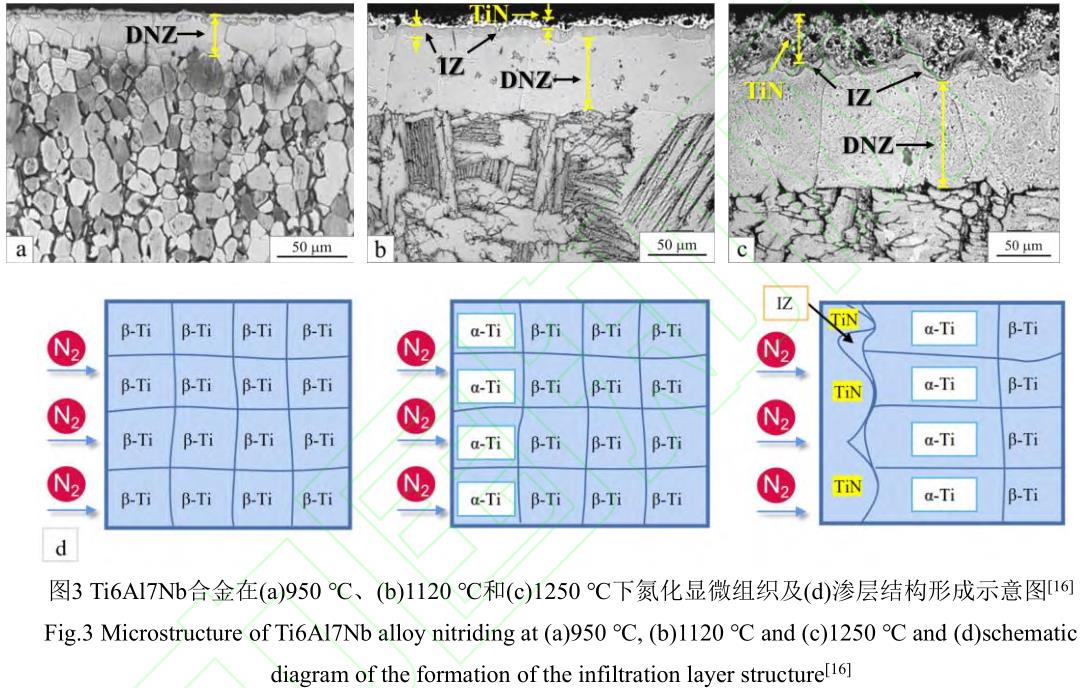

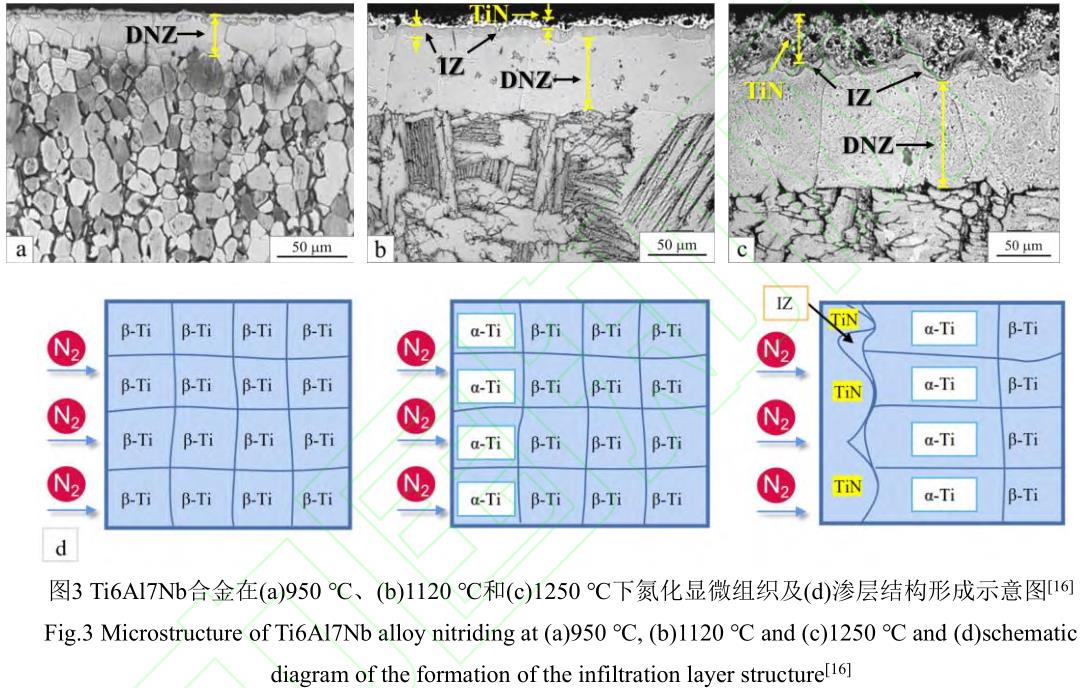

Ti6Al7Nb合金在950℃�、1120℃和1250℃下滲層基本由氮化物層、中間層和擴(kuò)散層組成����,如圖3(a)-(c)所示�。提高滲氮溫度后����,氮首先在鈦合金β相中形成間隙固溶體,α相在β晶粒邊界上優(yōu)先成核�����,β相完全轉(zhuǎn)變?yōu)棣料?����,形成氮化擴(kuò)散區(qū)(DNZ)���,之后擴(kuò)散區(qū)中晶粒向基底內(nèi)部?jī)A向生長(zhǎng),當(dāng)α相中的氮?dú)鉂舛冗_(dá)到飽和狀態(tài)后�,便形成TiN層。氮化層生成過程中伴隨著Al的積累偏析��,堆積形成的富鋁帶阻礙了氮化物層生長(zhǎng)���,導(dǎo)致薄中間區(qū)(IZ)的形成�����,在氮化物層下方呈波浪狀的形態(tài)��,如圖3(d)[16]�。TC4合金在1050-1150℃內(nèi)滲氮,提高滲氮溫度促進(jìn)TiN層厚度增加���,硬度增加�,1150℃時(shí)達(dá)到最高的1100HV[17]���。

TZ20合金在500℃-650℃的滲氮?jiǎng)恿W(xué)遵循拋物線規(guī)律急劇增長(zhǎng)�,擴(kuò)散速率與溫度呈正相關(guān)����,產(chǎn)物由Ti2N向Ti3N2-x、Ti4N3-x轉(zhuǎn)變[18]����。CP-Ti經(jīng)1000℃滲氮后,滲層表面產(chǎn)生裂紋��,相之間存在高殘余應(yīng)力�,抗空蝕性能降低[19]�。Zhecheva等人[20]發(fā)現(xiàn)提高滲氮溫度后鈦合金內(nèi)部晶粒不斷生長(zhǎng)�����,高于β相變溫度后����,顯微組織由均勻變得不規(guī)則,引起結(jié)構(gòu)和應(yīng)力的突變��,滲層產(chǎn)生微裂紋��、凹坑等缺陷����,結(jié)合力等性能強(qiáng)度降低。由上可知���,提升滲氮溫度增強(qiáng)了氮擴(kuò)散系數(shù)��,促進(jìn)了滲氮?jiǎng)恿W(xué),TiN生成增加����,滲氮層性能得到提升����。而高溫滲氮可能會(huì)導(dǎo)致晶粒粗大��、引入高殘余應(yīng)力���、使得組織疏松����,產(chǎn)生缺陷及變形��,性能退化����。

2.1.2滲氮時(shí)間影響

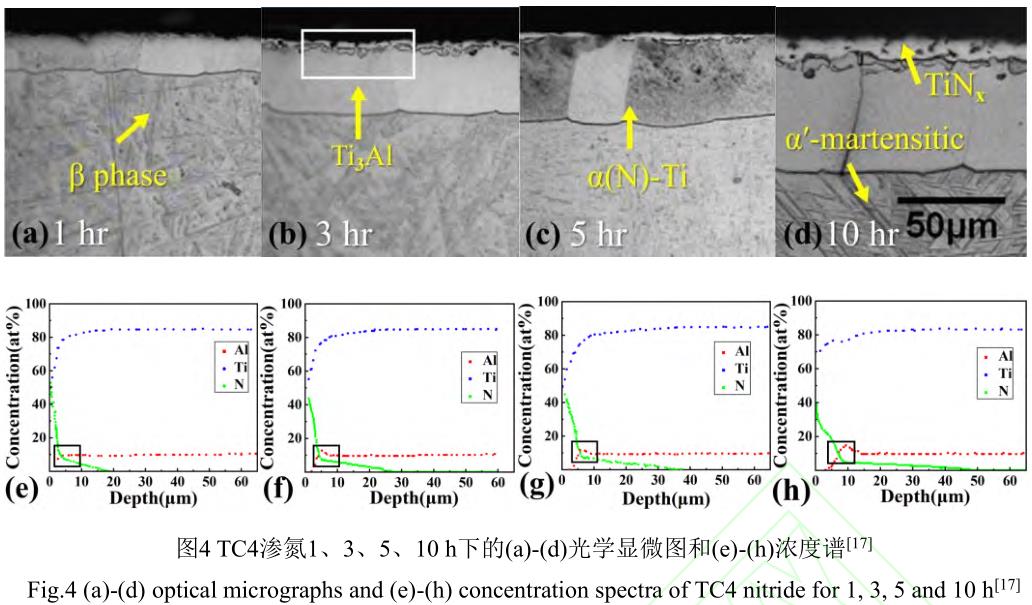

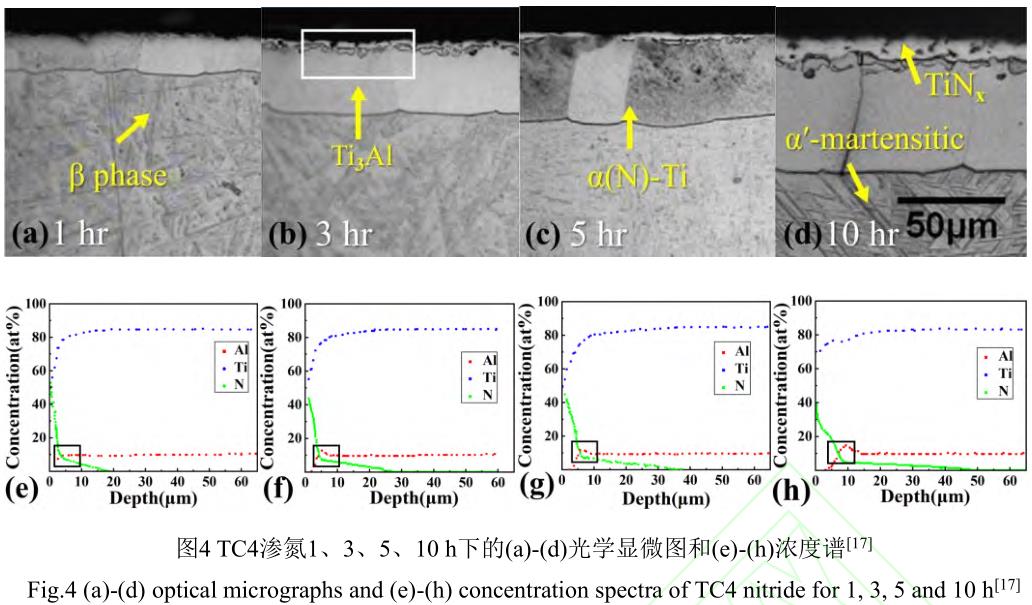

在純氮中對(duì)TC4進(jìn)行1、3�����、5��、10h的滲氮����,發(fā)現(xiàn)延長(zhǎng)滲氮時(shí)間�,滲層表面TiN等化合物增多�,硬度增加[21]。TZ20合金在增加滲氮時(shí)間后�,滲層厚度增加,綜合性能增強(qiáng)[18]����。Ti6Al4V在滲氮8h后只生成了極少量δ-TiN,經(jīng)16�����、24h滲氮后δ-TiN層增多且致密���,硬度分別增加6.5%�����、10%[22]�。Lee等人對(duì)TC4分別進(jìn)行滲氮1��、3�����、5����、10h,發(fā)現(xiàn)氮滲入深度增加�����,滲氮層厚度由20μm增至50μm�,滲層依次包括:表面少量的TiNx、中間α(N)-Ti以及內(nèi)部α′-馬氏體相��,如圖4(a)-(d)所示�����。由于Al與Ti在TiNx和α(N)-Ti的交界處聚集生成Ti3Al�����,嚴(yán)重限制氮擴(kuò)散����,氮濃度在富Al區(qū)急劇下降��,如圖4(e)-(h)所示[17]����。由此可見�,滲氮時(shí)間決定了滲層中氮化物的類型與含量。在溫度一定的情況下�,滲氮時(shí)間越長(zhǎng),氮擴(kuò)散滲入越深���,生成氮化物增加��,滲層性能增強(qiáng)�。然而在生成穩(wěn)定的氮化層后���,致密的滲層會(huì)阻礙氮的滲入�,使擴(kuò)散速率減慢��,延長(zhǎng)滲氮時(shí)間不再提高滲層性能�,甚至惡化。

2.1.3氮?jiǎng)萦绊?/p>

通過控制氣體成分比能調(diào)節(jié)滲氮?dú)夥罩械墓┑芰?�,?shí)現(xiàn)理想的滲氮效果��。楊峰等人[23]發(fā)現(xiàn)氮?dú)灞炔桓淖僒A2滲氮層的相組成,但純N2下的滲層硬度高于氮?dú)寤旌蠗l件下的滲層硬度�。低氮?dú)寤旌蠞B氮下,難以生成鈦的氮化物���,滲氮層較薄,致密性低�,耐腐蝕性能低。增加氮?dú)獗群鬂B層中TiN相先增加后減少�,表面整體硬度增大。因此精確控制氮?jiǎng)輰?duì)于滲氮過程至關(guān)重要�����,氮?jiǎng)葸^低�����,氮原子活性低�����,滲勢(shì)減弱��,導(dǎo)致TiN硬質(zhì)相生成減少�����,滲層性能降低。而高氮?jiǎng)菽艽龠M(jìn)穩(wěn)定的氮化物相�,但過厚的滲氮層易產(chǎn)生裂紋。

2.2真空滲氮

真空滲氮是指在真空環(huán)境下以脈沖方式將活性氮原子擴(kuò)散并滲入到金屬內(nèi)部����。真空滲氮具有滲度快、凈化與活化工件表面�����、無氧化�、溫度可控等優(yōu)點(diǎn)[24],可適用于孔隙�、狹縫等復(fù)雜形狀的工件。

2.2.1滲氮溫度���、時(shí)間影響

呂源遠(yuǎn)等人[25]提高對(duì)鈦鋯基合金47Zr的滲氮溫度�,發(fā)現(xiàn)滲透深度從50μm增至180μm�����,Ti2N生成增多�����,表面硬度增加。850℃滲氮時(shí)�,表面生成顆粒疏松層,粗糙度急劇增大��,耐磨性能降低����。研究顯示�����,提高TC4合金的滲氮溫度促進(jìn)活性氮原子生成并向內(nèi)擴(kuò)散����,850℃滲氮時(shí),氮化物相與固溶相配比達(dá)到最佳��,滲層綜合性能最優(yōu)����。而達(dá)到900℃時(shí),化合物層與基體之間產(chǎn)生分界和裂紋[26]��。在TC4滲氮中,滲氮深度與滲氮時(shí)間遵循拋物線關(guān)系增長(zhǎng)��,但滲氮層增厚后會(huì)減弱氮擴(kuò)散動(dòng)力�,滲速減緩,滲氮10h后�,滲層硬度和耐磨性不再變化[27]。由上可知�,滲氮溫度、時(shí)間對(duì)真空滲氮的影響與對(duì)氣體滲氮的影響具有相似規(guī)律��。

2.2.2壓力影響

滲氮壓力影響著滲透深度����、滲氮速率及滲氮反應(yīng)的進(jìn)行程度。TC4在負(fù)壓下滲氮����,其氮化物相對(duì)較少,結(jié)構(gòu)均勻致密�。而正壓下氮化物多,但滲層組織脆�����,耐磨性能和疲勞性能不佳[28]。楊闖等人[29]對(duì)TC4真空滲氮發(fā)現(xiàn)增大滲氮壓力促進(jìn)氮原子活化���,氮化物增多�,滲層硬度����、耐磨性增強(qiáng)。而過高壓力會(huì)導(dǎo)致大量氮化物生成與堆積��,對(duì)基體產(chǎn)生壓應(yīng)力�����,使得滲層開裂�,組織疏松�,硬度及耐磨性降低。

2.2.3間歇周期影響

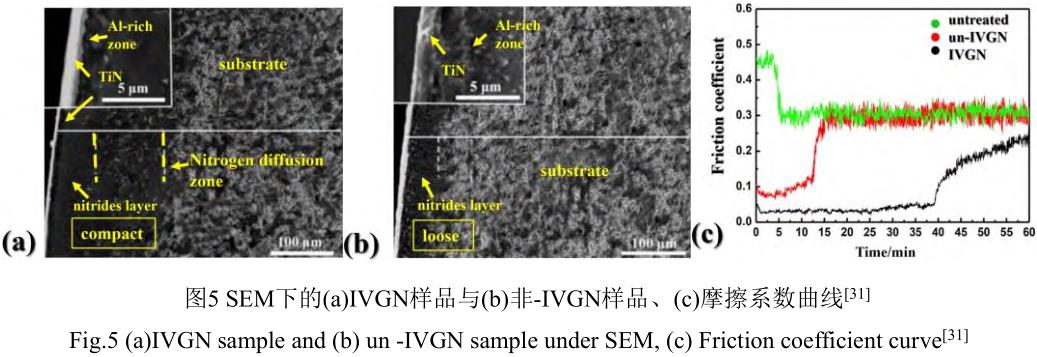

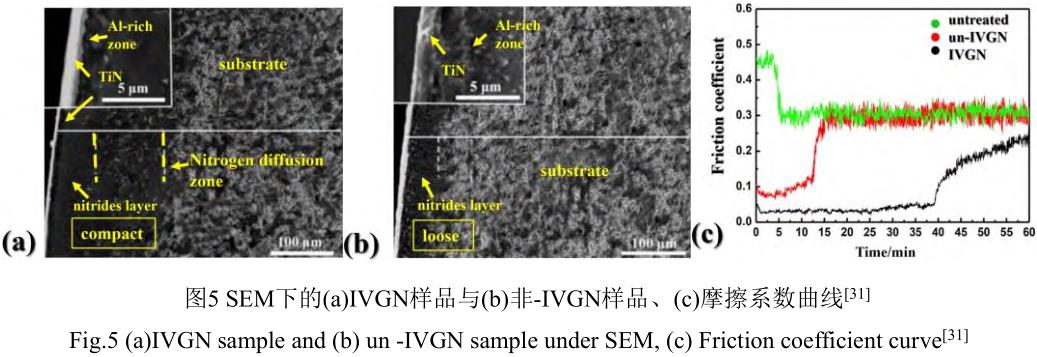

在TC4滲氮過程中增加間歇周期��,氮擴(kuò)散區(qū)域增大����,滲層致密、硬度高���,而過長(zhǎng)間歇周期使得氮化物在表面堆積��,鈦晶格間隙變小�,減緩氮原子擴(kuò)散,滲層組織疏松����,硬度、耐磨性下降[30]�����。在間歇真空氣體滲氮(IVGN)TB8合金中發(fā)現(xiàn)氮原子擴(kuò)散得到增強(qiáng)�����,產(chǎn)生了深氮擴(kuò)散區(qū)�,制備的滲層致密、無缺陷�����,與基底結(jié)合強(qiáng)度增加�,摩擦系數(shù)降低,而非IVGN滲氮層組織疏松[31]��,表面硬度降低,主要結(jié)果如圖5所示��。因此合理地調(diào)整間歇周期能提升滲層性能���,增加間隙周期能減少過度氮化反應(yīng)���,降低脆性相或高殘余應(yīng)力的形成,使?jié)B氮層更加致密�����、穩(wěn)定����。

2.3離子滲氮

離子滲氮是指含氮?dú)夥赵陔妶?chǎng)作用下通過輝光放電使氮離子轟擊工件表面、滲入內(nèi)部形成氮化層[32]���。離子轟擊能有效破壞表面致密鈍化膜,活化表面[33]���,引入內(nèi)部晶體位錯(cuò)����、增加原子擴(kuò)散系數(shù),具有滲速快�����、能耗低�����、無污染等優(yōu)點(diǎn)[34,35]���。

2.3.1滲氮溫度影響

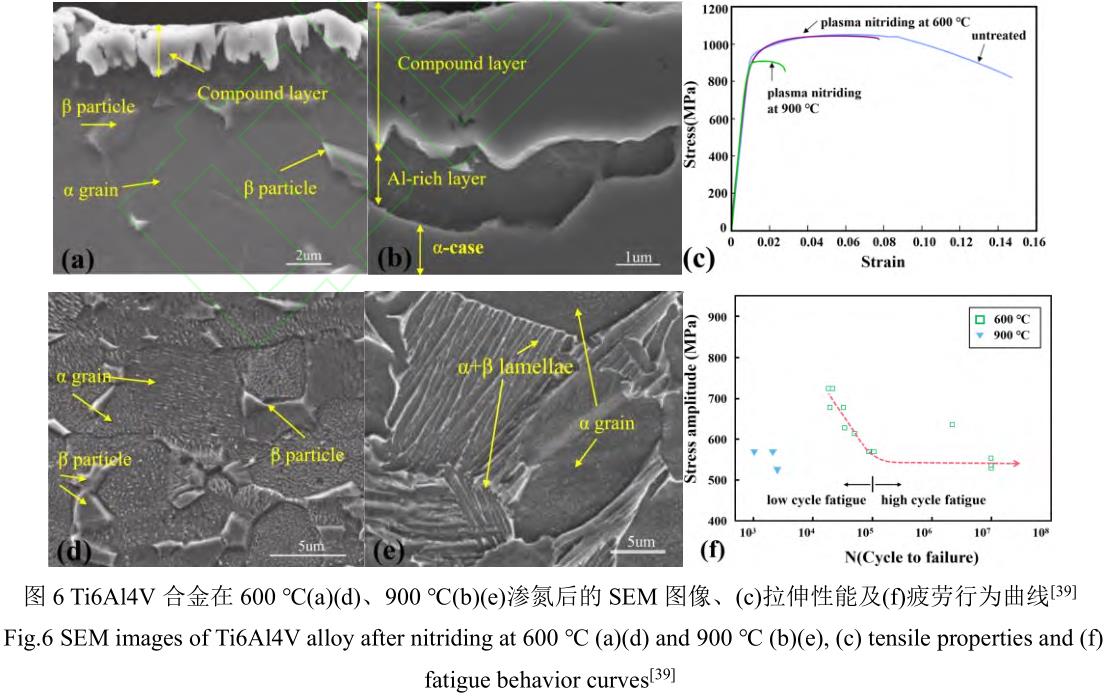

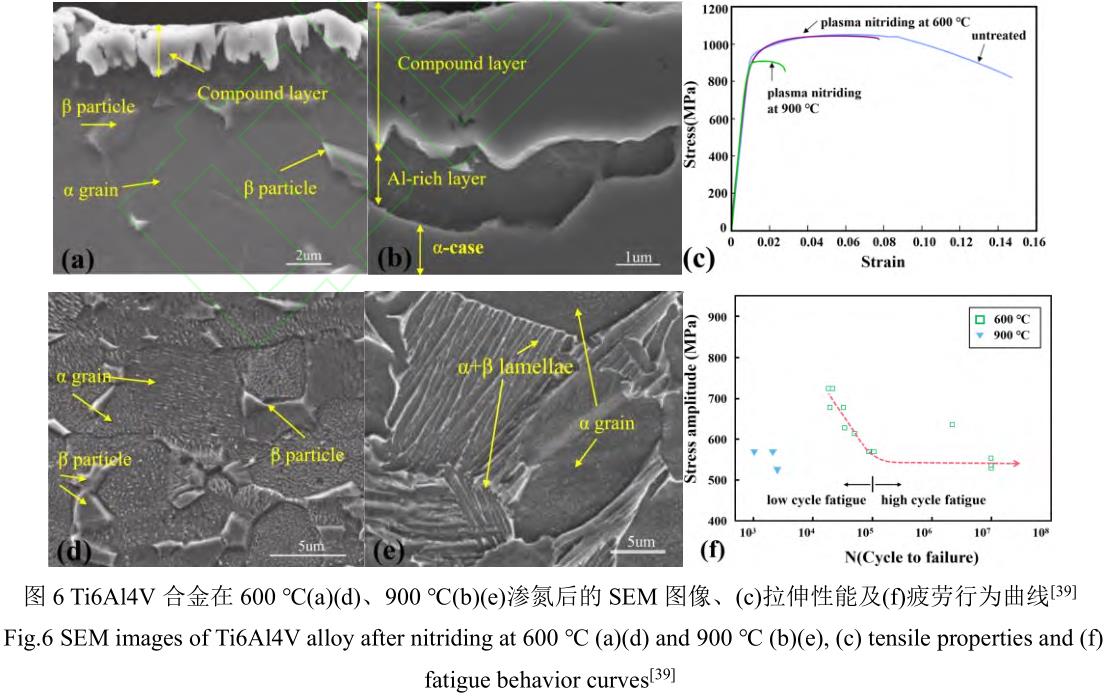

在TC4離子滲氮過程中發(fā)現(xiàn)升高溫度促進(jìn)氮擴(kuò)散深度增加�����,化合物層呈指數(shù)增長(zhǎng)�,但滲層表面粗糙度也急劇增加[36]���。對(duì)于UNSR50400合金�,滲氮溫度的升高能促進(jìn)氮的擴(kuò)散和Ti2N���、TiN的生成�,使得滲層硬度升高��,而溫度超過900℃后生成了脆性層和片狀結(jié)構(gòu),滲層抗裂能力���、抗磨損性能降低[37]����。研究發(fā)現(xiàn)TC4在600℃離子滲氮時(shí)���,厚化合物層和α層的形成得到限制�,有效地改善了鈦合金的摩擦學(xué)性能和表面抗裂紋擴(kuò)展能力[38]��。Farokhzadeh等人[39]對(duì)比研究了TC4合金600℃與900℃滲氮層���,600℃下微觀結(jié)構(gòu)主要由等軸α晶粒���、晶界β和α晶粒內(nèi)部細(xì)小的再結(jié)晶β顆粒組成,無脆性α層生成����,如圖6(a)(d),化合物層和擴(kuò)散區(qū)之間的良好結(jié)合降低了疲勞破壞的可能性�����。而900℃滲氮后滲層力學(xué)性能惡化��,主要是由于生成了厚化合物層和脆性α層��,結(jié)構(gòu)轉(zhuǎn)變?yōu)殡p峰結(jié)構(gòu)(等軸α晶粒+薄片狀α+β集束)��,如圖6(b)(e)����,晶粒尺寸增加約5倍,粗糙度顯著增加�、復(fù)合層提前開裂,導(dǎo)致滲氮層疲勞壽命降低�,抗拉強(qiáng)度降低13%,延展性降低78%��,如圖6(c)(f)�。

由此可知,對(duì)于離子滲氮�,提升滲氮溫度能增強(qiáng)擴(kuò)散動(dòng)力學(xué),促進(jìn)活性氮原子向內(nèi)滲入�����,使?jié)B層綜合性能增強(qiáng)�。但高溫會(huì)使晶粒粗大�,組織疏松及產(chǎn)生裂紋����,導(dǎo)致滲層性能弱化。滲氮溫度對(duì)滲氮層組織和性能的影響相似于氣體���、真空滲氮��。因此在鈦合金滲氮中要合理地控制滲氮溫度����,優(yōu)化滲層組織�,制備優(yōu)異滲氮層。

2.3.2滲氮時(shí)間影響

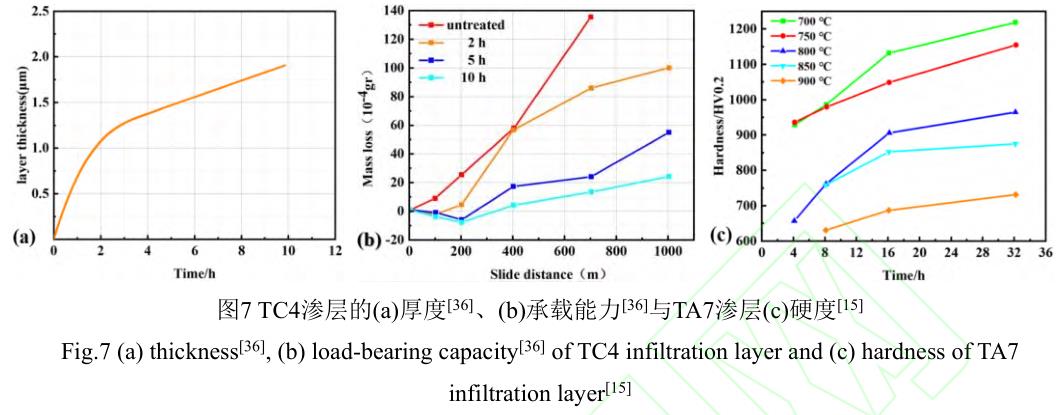

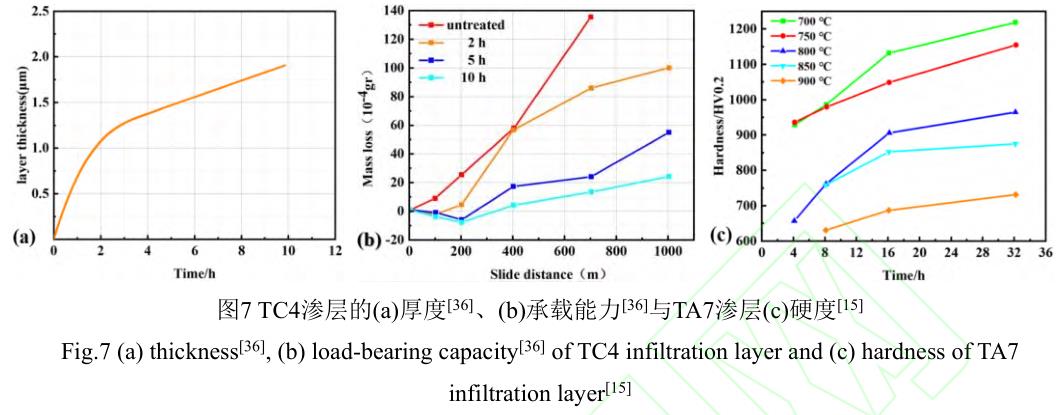

系列研究表明適當(dāng)延長(zhǎng)滲氮時(shí)間使氮充分?jǐn)U散���,滲層綜合性能增強(qiáng)��。TC4滲氮2��、5��、10h后��,滲層厚度與滲氮時(shí)間遵循拋物線性增長(zhǎng)���,滲層硬度、耐磨性增強(qiáng)�、承載能力提高,如圖7(a)(b)所示[36]�����。在滲氮TA7時(shí)前期滲速快����,滲層硬度顯著增加,16h后氮原子固溶度增加及化合物層形成�����,減緩了氮原子的擴(kuò)滲���,使得氮化物生成減緩�����,滲層硬度增速減緩[15]���,如圖7(c)所示���。在實(shí)際應(yīng)用和生產(chǎn)中,若過度延長(zhǎng)滲氮時(shí)間會(huì)增加能耗和生產(chǎn)成本����,還可能會(huì)減短設(shè)備的使用壽命。

2.3.3滲氮?dú)夥沼绊?/p>

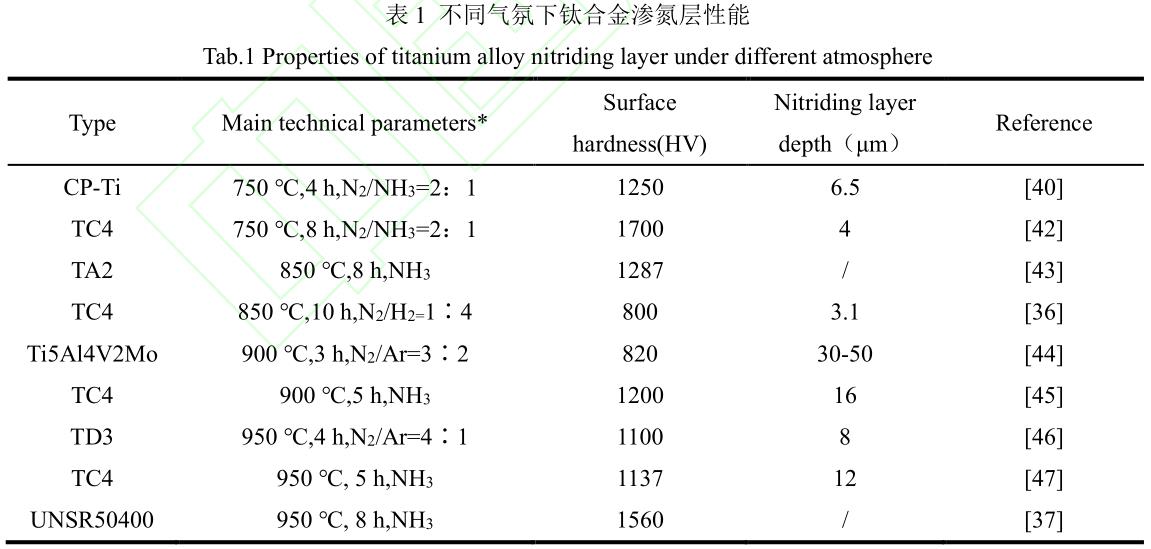

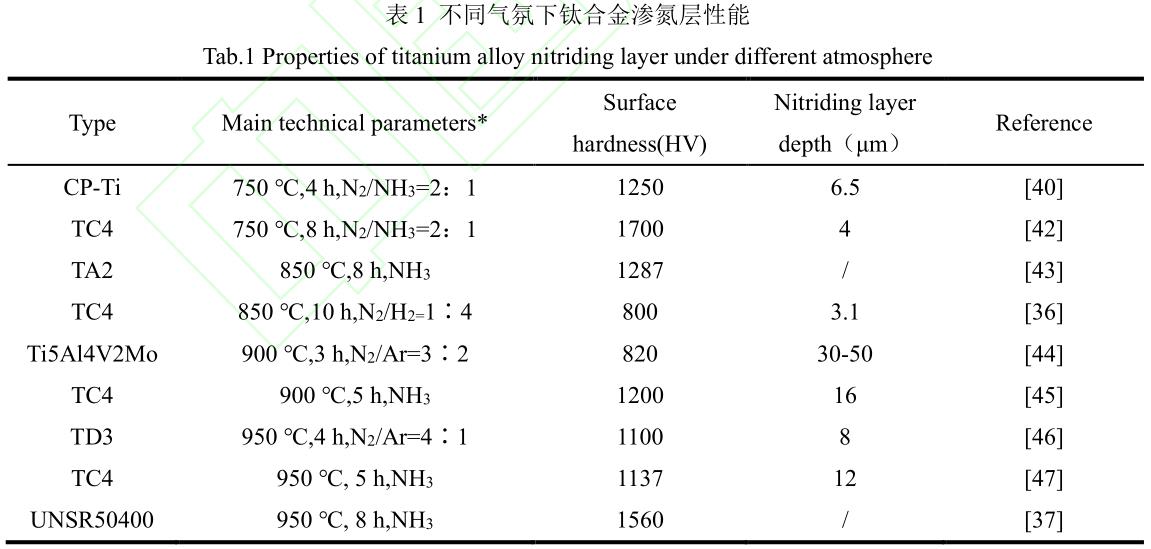

滲氮?dú)夥瞻蠳H3�、N2、N2+H2�、N2+NH3等,可根據(jù)應(yīng)用需求進(jìn)行選擇和控制�。研究表明,滲氮?dú)夥盏慕M成在滲氮過程中起著重要作用���,適宜的氣氛能促進(jìn)氮擴(kuò)散效率��。純鈦在N2-NH3混合氣氛中滲氮的效率比在NH3氣氛中更高����,混合氣氛中高氮濃度作用氮擴(kuò)散速率增加��,促進(jìn)TiN和Ti2N的生成��,滲層綜合性能提高[40]。β-21s鈦合金在純N2和20%H2稀釋N2兩種氣氛中分別滲氮����,發(fā)現(xiàn)混合氣氛下滲氮層具有更加優(yōu)異的生物相容性[41]。滲氮?dú)夥罩屑尤際2還能還原鈦合金表面氧化膜��,活化表面���,促進(jìn)氮原子滲入。表1總結(jié)了不同氣氛下鈦合金滲氮層的性能���,所列工藝的溫度在750-950℃之間���,時(shí)間在3-10h之間�。

2.3.4氣體壓力影響

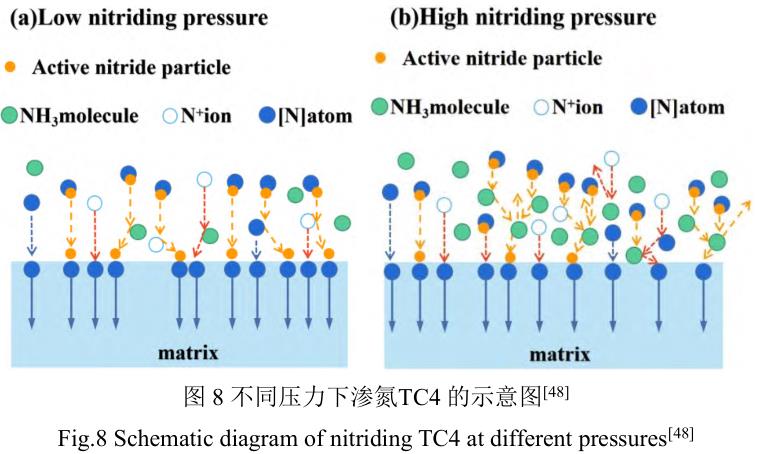

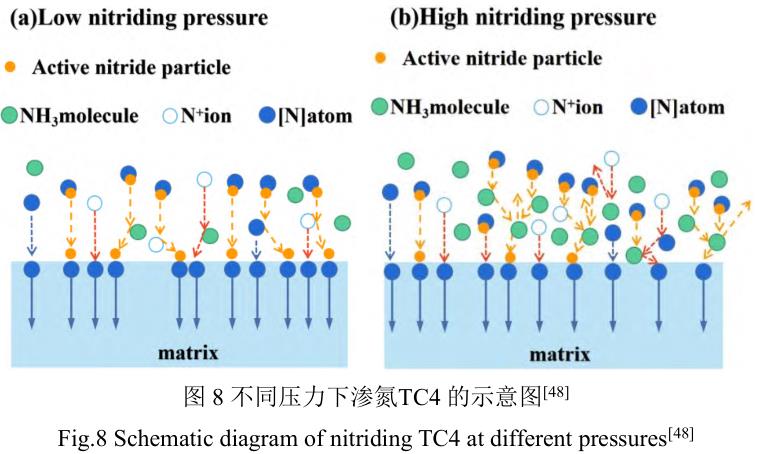

離子滲氮中氣體壓力影響著離子束的形成和性質(zhì)����,調(diào)節(jié)氣壓能控制離子源中的離子濃度和能量����,從而影響滲氮中氮的傳質(zhì)數(shù)�。TC4在50-300Pa條件下離子滲氮�����,滲氮過程中氣壓決定著活性氮化物顆粒形成和遷移,NH3分子分裂的N+離子和N原子與活性氮化物粒子會(huì)相互碰撞��。增大氣壓后����,分子供應(yīng)量增加,粒子間相互碰撞的頻率增加���,導(dǎo)致氮?dú)鈧髻|(zhì)中能量降低��,滲入顆粒減少����,其示意圖如圖8(a)��、(b)�����。200Pa時(shí)活性氮化物顆粒�、N+離子和N原子的數(shù)量及相互碰撞的能量損失達(dá)到平衡點(diǎn),氮傳質(zhì)處于最佳���,滲層具有最佳綜合性能[48]���。

2.4激光滲氮

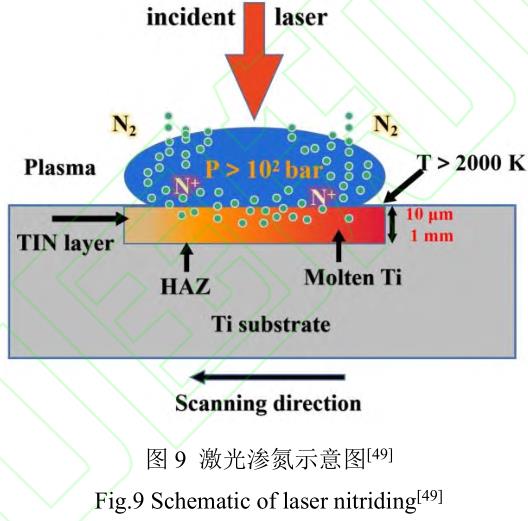

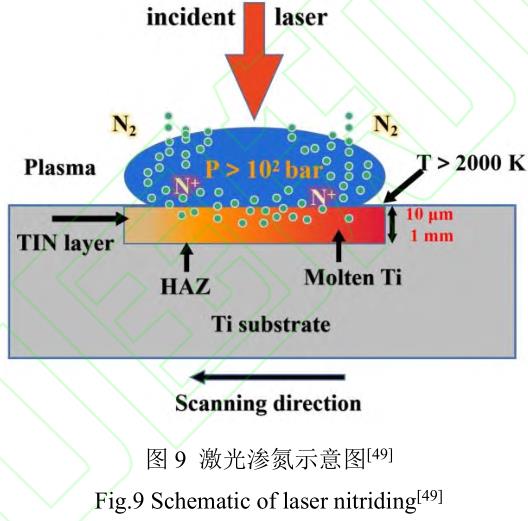

激光滲氮具有極大應(yīng)用潛力��,其有兩種方法:一種是直接在滲氮介質(zhì)作用下滲氮���,在氨氣或氮?dú)庵欣酶吣芰棵芏鹊募す馐够钚缘尤苋氩U(kuò)散到熔融鈦中瞬間反應(yīng),快速凝固制備氮化鈦層[49]����;另一種是由激光沖擊表面產(chǎn)生位錯(cuò)���、晶界等缺陷��,高能量使得表面發(fā)生形變�,再進(jìn)行滲氮的綜合處理工藝[50]�。激光滲氮的示意圖如圖9所示,其具有工件變形小�、滲層精確可控、可區(qū)域選擇性滲氮���、處理效率高等優(yōu)點(diǎn)���,但易產(chǎn)生邊緣效應(yīng)�、滲層開裂�。

2.4.1激光功率影響

激光功率決定著能量輸入和作用時(shí)間,當(dāng)功率密度達(dá)到一定閾值時(shí)���,氮化過程才能有效進(jìn)行[51]��。提高激光功率能增加氮在鈦合金中溶解度����,并使對(duì)流渦流數(shù)增加����,氮被輸送至更深的熔化區(qū),滲層增厚����、表面硬度增強(qiáng);而過高功率滲氮會(huì)導(dǎo)致滲層表面粗糙度�����、孔隙增加并產(chǎn)生裂紋[52]��。研究發(fā)現(xiàn)在TC4滲氮過程中提高功率促進(jìn)枝晶向基體方向生長(zhǎng),氮滲透性增強(qiáng)[53]�,滲層中塊狀TiN枝晶結(jié)構(gòu)數(shù)量和密度減少,細(xì)長(zhǎng)枝晶和窄枝晶增加�,滲層耐磨性能提高[54];應(yīng)用過高功率易導(dǎo)致表面氧化及合金元素選擇性揮發(fā)�,阻礙鈦合金對(duì)激光的吸收,減弱滲氮效果[55]���。綜上所述���,激光功率是決定激光滲氮效果的關(guān)鍵參數(shù)之一,其大小需要合理根據(jù)具體材料特性���、期望的滲氮層性能等因素綜合考慮和精確調(diào)控。

2.4.2氮?dú)夂坑绊?/p>

滲氮過程中氮?dú)夂坑绊懼鴿B氮層的穩(wěn)定與一致性�����,實(shí)現(xiàn)對(duì)氮?dú)獾木_控制尤為重要�����。Kaspar等人[56]發(fā)現(xiàn)TC4滲氮層的抗空蝕性隨氣氛中含氮量的增加而顯著提高��,當(dāng)?shù)繛?1%時(shí),滲氮層致密����、無裂紋,具有最佳的抗空蝕性能�����。系列研究發(fā)現(xiàn)TC4滲氮過程中降低氮?dú)灞仁節(jié)B層中TiN減少����,且滲層晶體結(jié)構(gòu)由FCC向HCP結(jié)構(gòu)轉(zhuǎn)變,滲層與基體之間結(jié)合強(qiáng)度增強(qiáng)�����,在N2含量低于40%時(shí)�,滲層表面未產(chǎn)生裂紋,高N2含量下滲層易產(chǎn)生裂紋���,合金元素產(chǎn)生選擇性汽化[52-54]���。對(duì)純鈦進(jìn)行滲氮,發(fā)現(xiàn)稀釋N2會(huì)使TiN數(shù)量減少且分布不均���,滲層生物相容性�、硬度、耐腐蝕性降低���;當(dāng)N2含量過低時(shí)����,表面無滲層形成[57]����。綜上,過高的氮?dú)夂坎⒉灰馕吨玫臐B氮效果��,若氮化反應(yīng)過于劇烈��,易導(dǎo)致氮化物生長(zhǎng)不均或產(chǎn)生裂紋等缺陷���。稀釋氮?dú)怆m可有效地減少滲氮層開裂����,但也會(huì)弱化滲層的結(jié)構(gòu)與性能���。

2.4.3掃描速度影響

掃描速度是指激光滲氮中激光束在材料表面上移動(dòng)的速度�,其影響著滲氮過程中激光束的聚焦效果��。

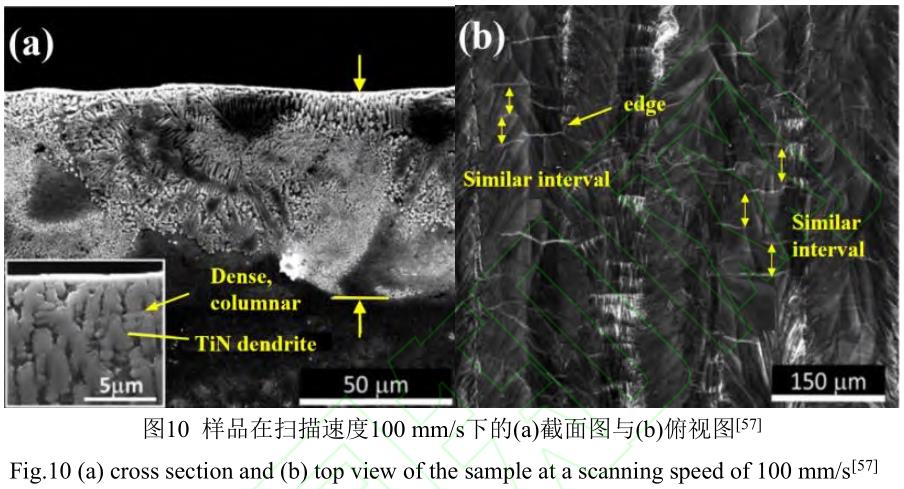

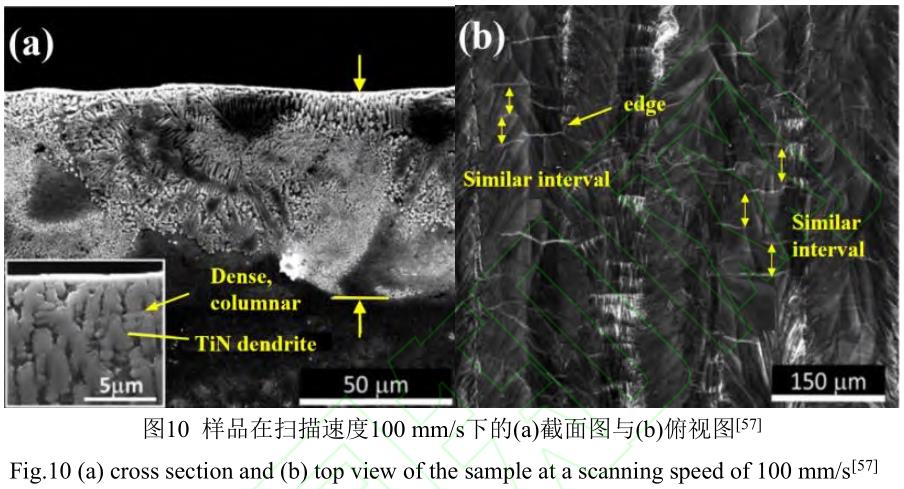

對(duì)純鈦進(jìn)行激光滲氮�,發(fā)現(xiàn)增加掃描速度能減少孔隙,但會(huì)導(dǎo)致相互作用區(qū)的激光能量不足����,熔池內(nèi)對(duì)流效應(yīng)減弱,生成非枝晶的薄TiN滲氮層����,滲氮層硬度和耐腐蝕性急劇降低,而掃描速度降低能增加熔池深度��,TiN枝晶密集��、呈柱狀��,而過低的掃描速度會(huì)使?jié)B層出現(xiàn)沿著掃描方向垂直的裂紋����,從固化邊緣向中心區(qū)域擴(kuò)展,且裂紋間呈現(xiàn)相似的間隔�����,如圖10所示[49,52,57]。掃描速度還影響著熔池形成和凝固�����,高掃描速度下的熔池較小���、凝固鋒形狀尖銳[58]�。綜上�,掃描速度直接影響著激光滲氮的均勻性和深度。若掃描速度過快�����,容易導(dǎo)致滲氮不充分�����,滲氮層深度��、硬度降低�。相反,若掃描速度過慢�,易產(chǎn)生熱應(yīng)力�����、開裂等問題。

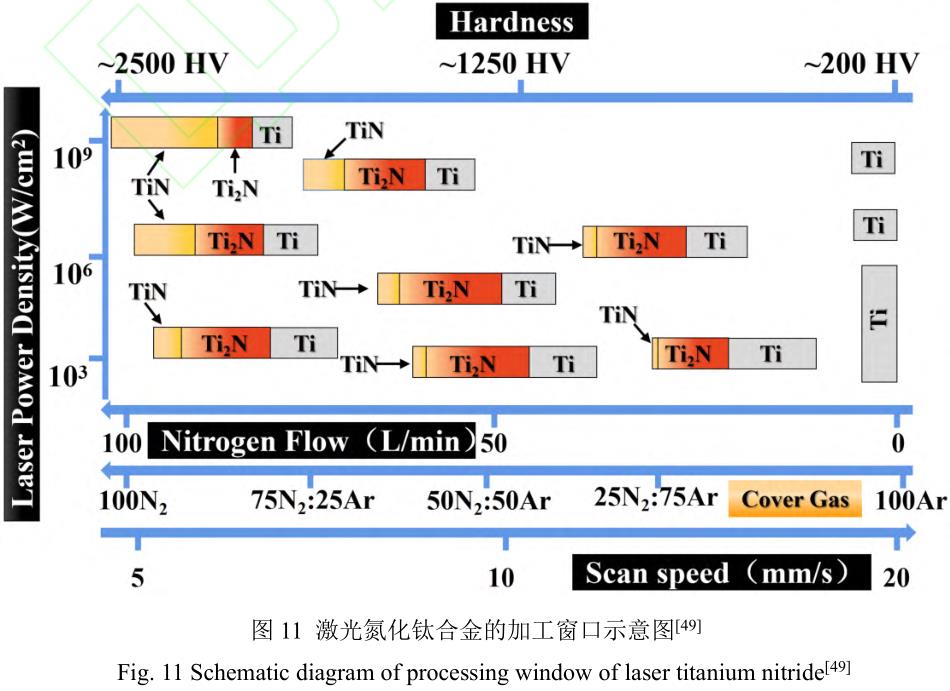

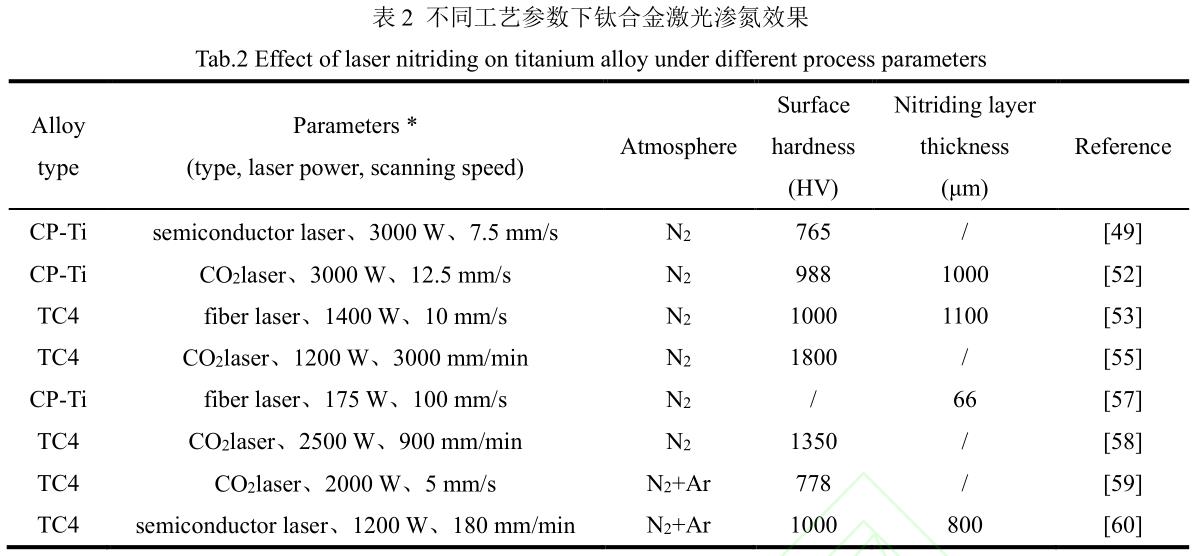

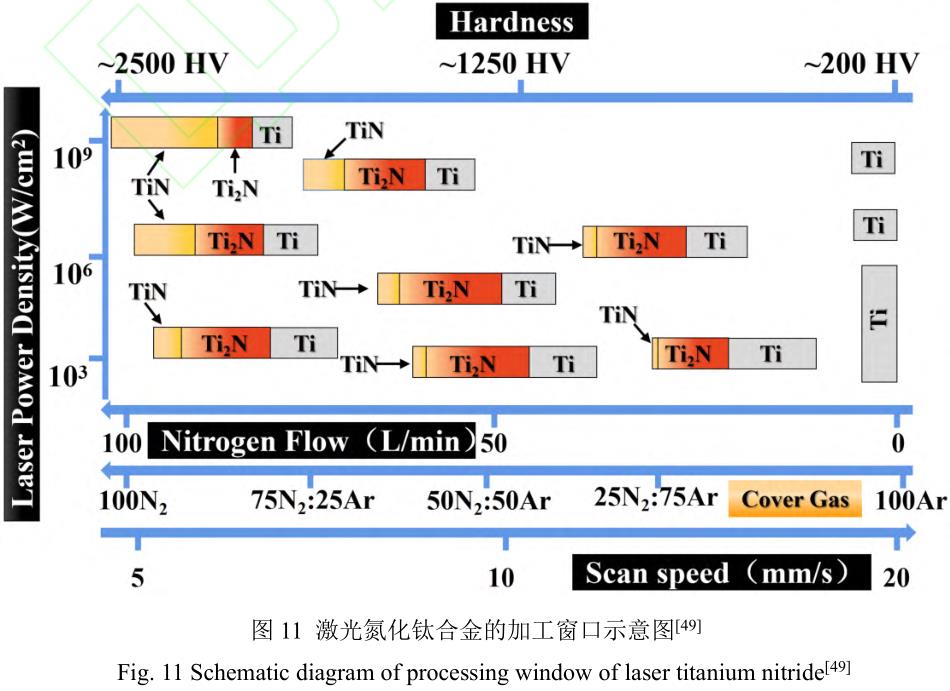

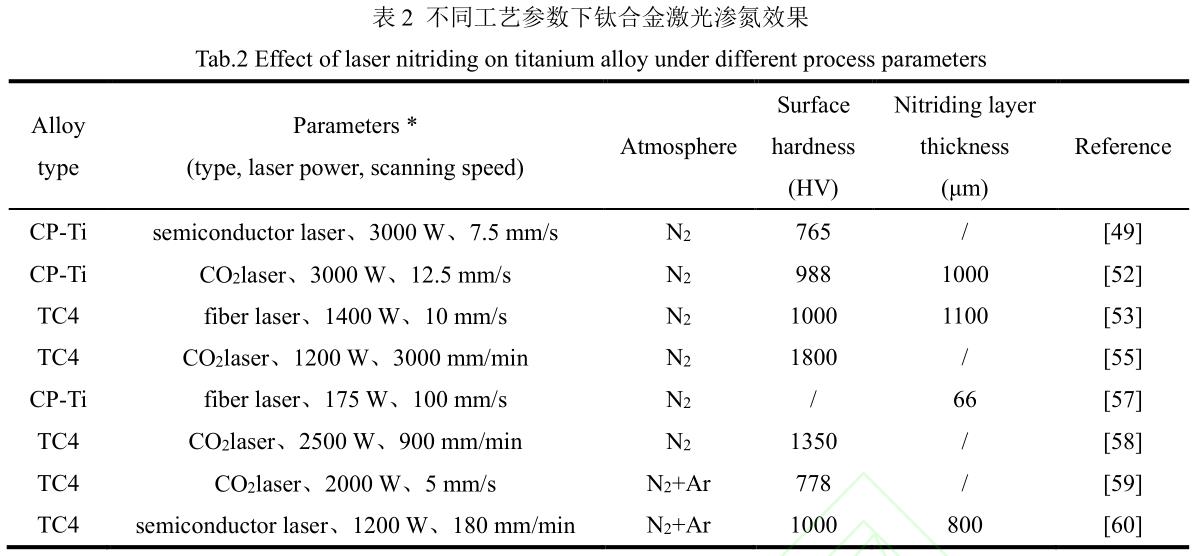

在實(shí)際應(yīng)用中�,鈦合金激光滲氮中不存在單一的工藝參數(shù)作用,而是受到多工藝參數(shù)耦合作用�����,如在高激光功率和低掃描速度下����,氮化物形成增加,但熔區(qū)殘余應(yīng)力高����,裂紋擴(kuò)展趨勢(shì)增加;在高激光功率和高掃描速度下�,快速滲氮減少了熔池中的熱量輸入,減少了裂紋產(chǎn)生��。圖11為鈦合金激光滲氮加工窗口示意圖��,直觀地展示了能量密度�����、掃描速度和氮?dú)饬髁康裙に噮?shù)對(duì)滲層組織和性能的影響,合理地調(diào)整便能獲得理想的高質(zhì)量滲氮層��。表2總結(jié)了不同工藝參數(shù)下鈦合金激光滲氮效果���。

2.5稀土催化滲氮

催化滲氮指用催化劑來促進(jìn)氮與合金反應(yīng)��,以提高表面性能���,我國(guó)稀土資源儲(chǔ)量豐富,稀土催化滲氮成為應(yīng)用前景極高的滲氮方法�。滲氮中加入含稀土元素或稀土化合物可以促進(jìn)氧化還原反應(yīng)、活化表面���、引發(fā)晶格畸變���,促進(jìn)活性氮原子滲入,從而提升氮擴(kuò)散速率和固溶強(qiáng)化[50,61]����。有研究發(fā)現(xiàn)滲碳過程中摻雜的稀土元素穩(wěn)定和增強(qiáng)了碳在鐵亞表面的吸附能,提高了碳濃度����,促進(jìn)了碳向鐵亞表面的擴(kuò)散����,為稀土對(duì)滲碳的催化擴(kuò)散影響機(jī)制提供了基本見解[62]�����。另外�,Yang等人[63]借助第一性原理計(jì)算揭示了稀土元素La����、Ce在氮化過程中的催化擴(kuò)散機(jī)理:La(鑭)元素能夠增強(qiáng)氮原子在鐵表面的吸附能力,而Ce(鈰)元素則顯著降低氮原子從鐵表面向次表面擴(kuò)散的能量壁壘���,這一發(fā)現(xiàn)為稀土催化滲氮技術(shù)的優(yōu)化提供了理論支撐����。在實(shí)際工藝中�,Zhu等人[64]針對(duì)TC21-DT鈦合金采用了稀土輔助鹽浴滲氮技術(shù),發(fā)現(xiàn)添加氧化鈰后氮原子擴(kuò)散通路得到了拓展�,滲氮效率大幅提升,滲氮層硬度相較于未采用稀土處理的樣品提高約2倍�����。韋乃安等人[65]發(fā)現(xiàn)增加稀土含量促進(jìn)了TC4中鈦原子晶格畸變,提升了δ-TiN相的成核速率�,促使?jié)B層厚度增加、綜合性能增強(qiáng)��。

2.6復(fù)合滲氮

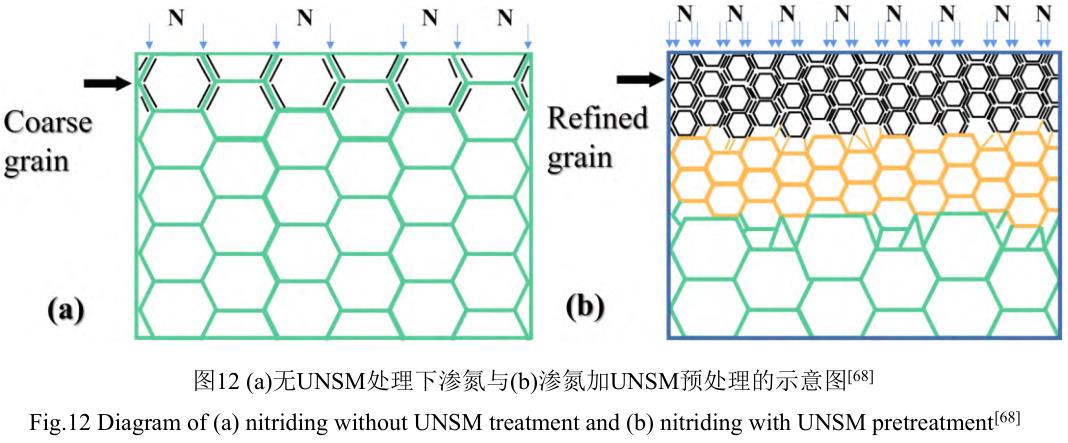

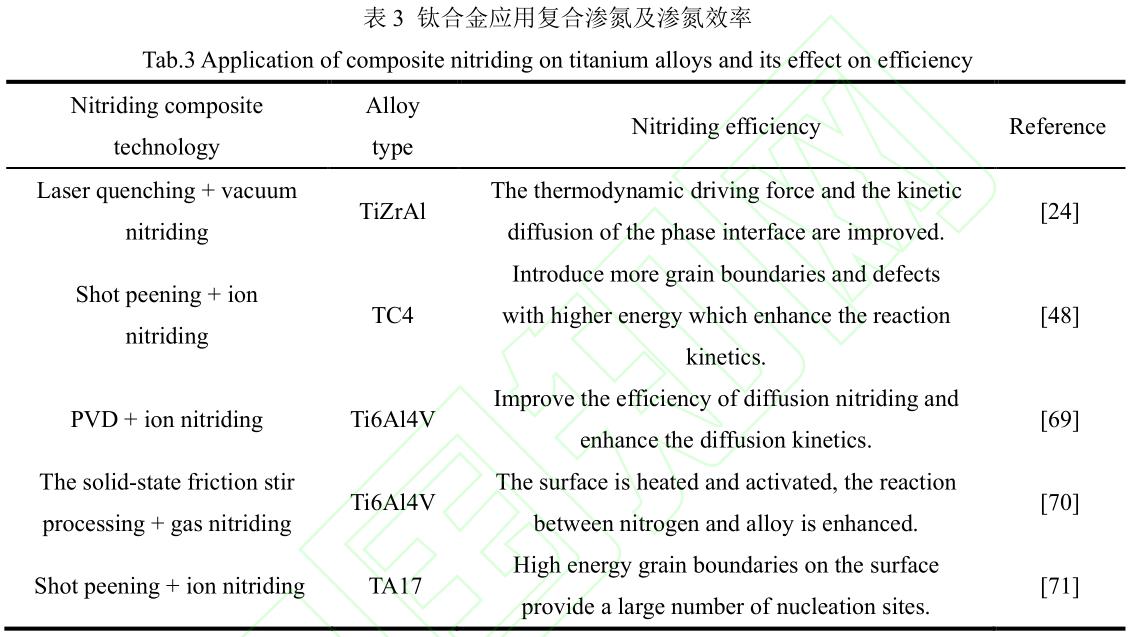

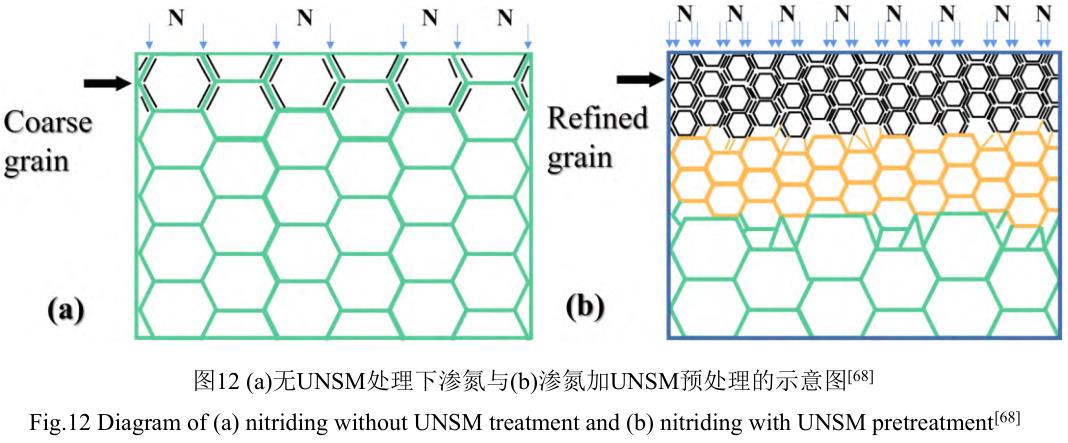

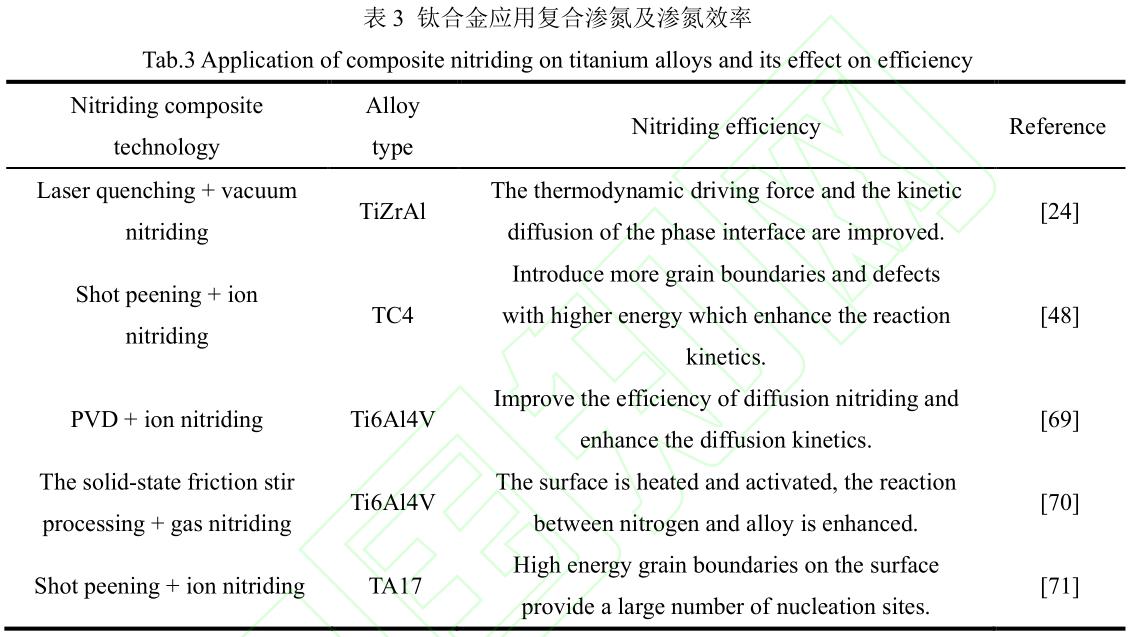

鈦合金滲氮中存在由于滲氮溫度過高����,導(dǎo)致基體性能急劇退化,而長(zhǎng)時(shí)間滲氮會(huì)增加能耗和生產(chǎn)成本等問題�。研究表明,應(yīng)用表面納米化復(fù)合滲氮工藝��,能使表面晶粒尺寸細(xì)化至納米級(jí)�,引入高位錯(cuò)和高密度晶界,降低氮原子擴(kuò)散激活能��,強(qiáng)化活性氮原子吸附與擴(kuò)展擴(kuò)散��,提升滲氮速率并實(shí)現(xiàn)低溫滲氮�����,展示出良好的應(yīng)用前景�。目前�����,主要采用機(jī)械研磨��、強(qiáng)噴丸等表面形變納米化來改善鈦合金滲氮工藝���。采用球磨-氣體滲氮硬化處理Ti-5Al-5Mo-5V-Cr-Fe鈦合金�����,相較于氣體滲氮����,形成了更小晶粒尺寸的深擴(kuò)散區(qū),減少了疲勞裂紋的萌生與擴(kuò)展���,滲層硬度����、厚度分別增加20%����、30%�����,疲勞極限提高15%[66]����。采用超聲噴丸預(yù)技術(shù)(USP)對(duì)Ti6Al4V進(jìn)行氣體滲氮(GN)前預(yù)處理�,發(fā)現(xiàn)USP/GN復(fù)合處理后滲氮效率明顯提高,滲氮深度提高了26.92%�����,滲層表面硬度提高了30.43%����,耐磨性提高了70.6倍[67]。應(yīng)用超聲納米晶表面改性(UNSM)對(duì)TC4進(jìn)行氣體滲氮前預(yù)處理�����,發(fā)現(xiàn)UNSM預(yù)處理引入了塑性變形區(qū)����,高密度位錯(cuò)和納米級(jí)晶界使得氮吸附能力和反應(yīng)能力增強(qiáng),滲層厚度���、強(qiáng)度�、硬度及與基體的附著力顯著增強(qiáng)[68],其機(jī)理示意圖如圖12���。表3為鈦合金應(yīng)用其他復(fù)合滲氮及其滲氮效率�?��?傮w而言�����,滲氮復(fù)合其他表面技術(shù)通過協(xié)同作用,增強(qiáng)了表面滲透效果��、改善了擴(kuò)散動(dòng)力學(xué)���、優(yōu)化了合金組織結(jié)構(gòu)��、增強(qiáng)了滲氮穩(wěn)定性���、更加全面地促進(jìn)了滲氮效率的提高。

2.7其他滲氮工藝

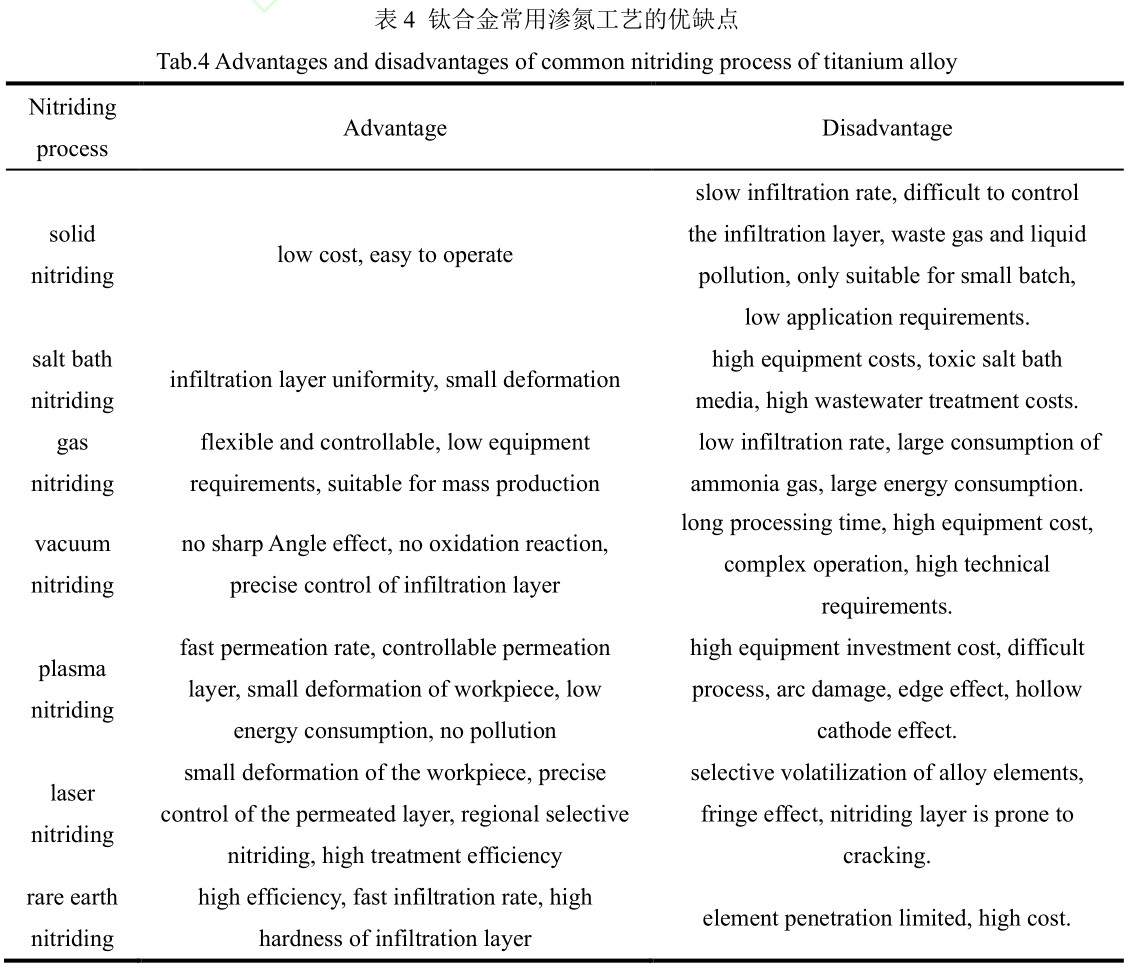

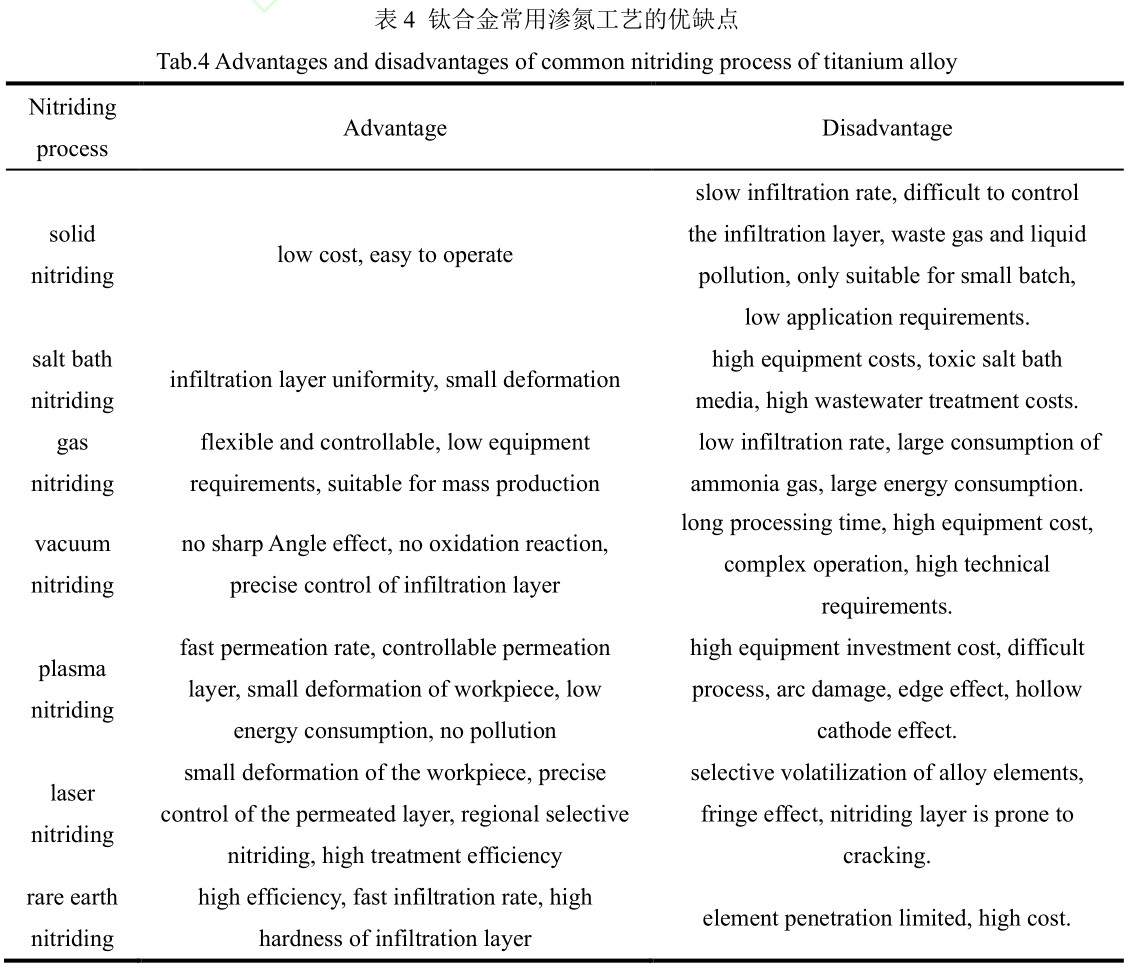

除上述鈦合金常用滲氮工藝外����,國(guó)內(nèi)外學(xué)者還研究了其他新型滲氮工藝��。Yang等人[72]對(duì)Ti6Al4V進(jìn)行真空電磁感應(yīng)滲氮���,制備了具有優(yōu)異硬度和耐磨性的梯度滲氮層。姜雪婷等人[73]對(duì)Ti6Al4V采用真空感應(yīng)快速滲氮�����,制備了均勻致密���、具有高耐蝕性的滲層����。Takesue等人[74]發(fā)現(xiàn)吹氣感應(yīng)加熱(GBIH)氮化能夠基于渦流效應(yīng)和鈍化膜消失�����,在Ti6Al4V上滲氮幾分鐘形成的滲層特征相似于普通氣體滲氮幾小時(shí)的滲層��。表4總結(jié)了目前鈦合金常用的滲氮工藝的優(yōu)缺點(diǎn)����,實(shí)際應(yīng)用中應(yīng)綜合考慮各因素��,確定適宜的工藝�。

3���、結(jié)論與展望

本文對(duì)鈦合金各種滲氮工藝及工藝參數(shù)對(duì)滲層的影響進(jìn)行了較為系統(tǒng)的梳理與總結(jié)��,主要得出以下結(jié)論:

1)滲氮是鈦合金中廣泛應(yīng)用的表面處理技術(shù)���,具有工藝簡(jiǎn)單、變形小����、化學(xué)穩(wěn)定性高等優(yōu)點(diǎn)。鈦合金滲氮的機(jī)理主要為高溫環(huán)境下氮原子的擴(kuò)散和與鈦原子的氮化反應(yīng)�,主要生成以TiN���、Ti2N形式的化合物�,從而制備具有高硬度�����、高穩(wěn)定性��、低摩擦系數(shù)等優(yōu)異性能的滲氮層。

2)滲氮溫度與滲氮時(shí)間是影響鈦合金滲氮的主要工藝參數(shù)�����,對(duì)滲氮層的組織與性能產(chǎn)生了重要影響�。此外各工藝參數(shù)基本都存在合理的范圍或閾值,可以分別從擴(kuò)散速率����、氮?dú)鉂舛取B透深度���、滲層質(zhì)量及穩(wěn)定性等方面來實(shí)現(xiàn)對(duì)滲氮過程的控制����。然而���,目前對(duì)于鈦合金滲氮中電流��、電壓�����、真空度等工藝參數(shù)的研究偏少���,需進(jìn)一步探索���,以期為各工藝參數(shù)對(duì)鈦合金滲氮層的性能優(yōu)化提供有益借鑒。

3)目前各種鈦合金滲氮工藝在應(yīng)用中可能面臨一些問題��,如生產(chǎn)周期長(zhǎng)�,成本高,滲氮層薄且脆�,不能承受集中的重載荷,滲層附著力不足���,存在變形和殘余應(yīng)力等����。隨著鈦合金應(yīng)用領(lǐng)域的不斷拓展���,未來應(yīng)最大化發(fā)揮各滲氮工藝的優(yōu)勢(shì)����,傾向于縮短生產(chǎn)周期�����、優(yōu)化滲氮結(jié)構(gòu)�、降低滲層脆性、提升滲層性能等方面發(fā)展�,并逐步淘汰高能耗、污染性的滲氮工藝���。發(fā)展新型高效的鈦合金滲氮工藝����,綜合應(yīng)用滲氮復(fù)合噴丸�����、超聲納米晶表面改性���、PVD等處理工藝�,能有效地提高滲氮效率�,制備優(yōu)異性能的滲氮層,這將是鈦合金滲氮工藝未來發(fā)展方向的重點(diǎn)和難點(diǎn)�。

參考文獻(xiàn):

[1]ZHANG W, FAN J, HUANG H, et al. Creep Anisotropy Characteristics and Microstructural Crystallography of Marine Engineering Titanium Alloy Ti6321 Plate at Room Temperature [J].Materials Science and Engineering: A, 2022, 854.

[2]ZHANG L C, CHEN L Y, ZHOU S, et al. Powder Bed Fusion Manufacturing of Beta-Type Titanium Alloys for Biomedical Implant Applications: A review [J]. Journal of Alloys and Compounds, 2023,936.

[3]BAI H, ZHONG L, KANG L, et al. A Review on Wear-resistant Coating with High Hardness and High Toughness on the Surface of Titanium Alloy [J]. Journal of Alloys and Compounds, 2021, 882.

[4]UTU I D, MARGINEAN G, HULKA I, et al. Properties of the Thermally Sprayed Al2O3–TiO2 Coatings Deposited on Titanium Substrate [J]. International Journal of Refractory Metals and Hard Materials, 2015, 51: 118-123.

[5]ASSADI H, KREYE H, G?RTNER F, et al. Cold Spraying – A Materials Perspective [J]. Acta Materialia, 2016, 116: 382-407.

[6]李聰, 聶冰悅, 任延杰 等. 汽輪機(jī)鈦合金末級(jí)葉片抗水蝕涂層的研究進(jìn)展 [J]. 長(zhǎng)沙理工大學(xué)學(xué)報(bào)(自然科學(xué)版), 2022, 19(04): 32-46.

LI Cong, NIE Bing-yue, REN Yan-jie, et al. Research Status of Anti-water Erosion Coatings for the Final Stage Titanium Bladein Steam Turbines[J]. Journal of Changsha University of Science & Technology(Natural Science),2022, 19(04): 32-46.

[7]莊 唯 , 王 耀 勉 , 楊 換 平 等 . 鈦 合 金 滲 碳 處 理 研 究 進(jìn) 展 [J]. 材 料 導(dǎo) 報(bào) , 2020, 34(S2):1344-1347+1355.

ZHUANG Wei, WANG Yao-mian, YANG Chang-ping, et al. Research Progress in Carburizing Treatment of Titanium Alloys[J]. Materials Reports, 2020, 34(S2): 1344-1347+1355.

[8]WANG S, LIAO Z, LIU Y, et al. The Tribological Behaviors of Three Films Coated on Biomedical Titanium Alloy by Chemical Vapor Deposition [J]. Journal of Materials Engineering and Performance,2015, 24(11): 4462-4474.

[9]RAAIF M. Investigating the Structure and Tribo-mechanical Performance of PVD TiN on Bearing TiN Substrate Constructed by Rf Plasma [J]. Materials Chemistry and Physics, 2019, 224: 117-123.

[10]CHEN B, XIE H, SHEN L, et al. Electroless Ni–Sn–P Plating to Fabricate Nickel Alloy Coated Polypropylene Membrane with Enhanced Performance [J]. Journal of Membrane Science, 2021, 640.

[11]VLCAK P, SEPITKA J, DRAHOKOUPIL J, et al. Structural Characterization and Mechanical Properties of A Titanium Nitride-Based Nanolayer Prepared by Nitrogen Ion Implantation on A Titanium Alloy [J]. Journal of Nanomaterials, 2016, 2016: 1-7.

[12]MEGHWAL A, ANUPAM A, MURTY B S, et al. Thermal Spray High-Entropy Alloy Coatings: A Review [J]. Journal of Thermal Spray Technology, 2020, 29(5): 857-893.

[13]張建斌, 余冬梅. 鈦及鈦合金的激光表面處理研究進(jìn)展 [J]. 稀有金屬材料與工程, 2015, 44(01):247-254.

Zhang Jian-bin, Yu Dong-mei. Research Progress on Laser Surface Treatment of Titanium and Titanium Alloys [J]. Rare Metal Materials and Engineering, 2015, 44(01): 247-254.

[14]WU W, XIE G, SUN L, et al. A Study on Adsorption, Dissociation, Penetration, and Diffusion of Nitrogen on and in α-Ti via First-principles Calculations [J]. Vacuum, 2024, 221.

[15]王琳, 孫楓, 王赟. α 型鈦合金離子滲氮工藝 [J]. 金屬熱處理, 2018, 43(12): 166-169.

WANG Lin, SUN Feng, WANG Yun. Plasma Nitriding Process of α Titanium Alloy[J]. Heat Treatment of Metals,2018, 43(12): 166-169.

[16]SIYAHJANI F, ATAR E, CIMENOGLU H. Structural Changes on the Surface of Alloy Ti6Al7Nb Under Gas Nitriding [J]. Metal Science and Heat Treatment, 2016, 58(3-4): 170-174.

[17]LEE H, KANG H, KIM J, et al. Inward Diffusion of Al and Ti3Al Compound Formation in the Ti–6Al–4V Alloy During High Temperature Gas Nitriding [J]. Surface and Coatings Technology, 2014,240: 221-225.

[18]LIANG S X, YIN L X, LIU X Y, et al. Kinetics of Thermodiffusion of TZ20 Titanium Alloy Gas-nitride within Temperature of 500 °C–650 °C [J]. Journal of Alloys and Compounds, 2018, 734:172-178.

[19]LI H, CUI Z, LI Z, et al. Surface Modification by Gas Nitriding for Improving Cavitation Erosion Resistance of CP-Ti [J]. Applied Surface Science, 2014, 298: 164-170.

[20]ZHECHEVA A, MALINOV S, SHA W. Studying and Modeling Surface Gas Nitriding for Titanium Alloys [J]. Jom, 2007, 59(6): 38-40.

[21]ZHECHEVA A, MALINOV S, SHA W. Titanium Alloys after Surface Gas Nitriding [J]. Surface and Coatings Technology, 2006, 201(6): 2467-2474.

[22]TOBO?A D, MORGIEL J, MAJ ?. TEM Analysis of Surface Layer of Ti-6Al-4V ELI Alloy after Slide Burnishing and Low-temperature Gas Nitriding [J]. Applied Surface Science, 2020, 515.

[23]楊峰, 熊茫茫, 祝圓圓 等. TA2 工業(yè)純鈦負(fù)壓下間歇式氣體滲氮 [J]. 金屬熱處理, 2016, 41(12):137-140.

YANG Feng, XIONG Mang-mang, ZHU Yuan-yuan, et al. Intermittent Gas Nitriding of TA2 Industry Pure Titanium under Negative Pressure[J]. Heat Treatment of Metals, 2016, 41(12): 137-140.

[24]JIANG X J, WANG S Z, FENG Z H, et al. Improving Vacuum Gas Nitriding of a Ti-based Alloy via Surface Solid Phase Transformation [J]. Vacuum, 2022, 197.

[25]呂源遠(yuǎn), 岳赟, 杜志浩 等. 不同溫度低壓真空滲氮對(duì)新型 TiZr 基合金微觀組織及摩擦學(xué)性能的影響 [J]. 材料導(dǎo)報(bào), 2022, 36(17): 167-173.

LYU Yuan-yuan, YUE Yun, DU Zhi-hao, et al. Effect of Low-pressure Vacuum Nitriding Temperatures on Microstructure and Tribological Properties of Novel TiZr-based Alloy[J]. Materials Reports, 2022, 36(17):167-173.

[26]彭旭, 劉靜, 張純 等. TC4 鈦合金負(fù)壓真空脈沖滲氮層的組織與性能 [J]. 材料熱處理學(xué)報(bào), 2017,38(01): 146-151.

PENG Xu, LIU Jing, ZHANG Chun, et al. Microstructure and Properties of Negative Pressure Pulse Vacuum Nitriding Layer of TC4 Titanium Alloy[J]. Transactions of Materials and Heat Treatment, 2017, 38(01): 146-151.

[27]周軍, 楊闖, 馬亞芹 等. 真空滲氮時(shí)間對(duì) TC4 鈦合金滲氮層組織與性能的影響 [J]. 金屬熱處理,2018, 43(09): 80-84.

ZHOU Jun, YANG Chuang, MA Ya-qin, et al. Influence of Vacuum Nitriding Time on Microstructure and Properties of Nitriding Layer of TC4 Titanium Alloy[J]. Heat Treatment of Metals, 2018, 43(09): 80-84.

[28]張純, 劉靜, 李遠(yuǎn)會(huì) 等. TC4 鈦合金間歇式真空滲氮工藝研究 [J]. 熱加工工藝, 2017, 46(12):171-174.

ZHANG Chun, LIU Jing, LI Yuan-hui, et al. Research on Intermittent Vacuum Nitriding Process for TC4 Titanium Alloy[J]. Hot Working Technology, 2017, 46(12): 171-174.

[29]楊闖, 劉靜, 馬亞芹 等. 不同壓力對(duì) TC4 鈦合金真空脈沖滲氮的影響 [J]. 表面技術(shù), 2015,44(08): 76-80+114.

YANG Chuang, LIU Jing, MA Ya-qin, et al. Influence of Different Pressure on Vacuum Pulse Nitriding of TC4 Titanium Alloy[J]. Surface Technology, 2015, 44(08): 76-80+114.

[30]楊闖, 劉靜, 馬亞芹 等. 間歇滲氮周期對(duì) TC4 鈦合金真空滲氮的影響 [J]. 金屬熱處理, 2015,40(09): 156-159.

YANG Chuang, LIU Jing, MA Ya-qin, et al. Influence of Intermittent Period on Vacuum Nitriding of TC4 Titanium Alloy[J]. Heat Treatment of Metals, 2015, 40(09): 156-159.

[31]YANG C, LIU J. Intermittent Vacuum Gas Nitriding of TB8 Titanium Alloy [J]. Vacuum, 2019, 163:52-58.

[32]元云崗. 表面納米化/離子氮化復(fù)合處理對(duì) TC4 鈦合金微動(dòng)磨損機(jī)制的影響 [D]; 中國(guó)地質(zhì)大學(xué)(北京), 2018.

YUAN Yun-gang. Influence of Surface Nanocrystallization/nitriding Treatment on the Mechanism Fretting Wearof TC4 Titanium Alloy[D]. China University of Geosciences (Beijing), 2018.

[33]趙福帥, 李永康, 畢永潔 等. 鈦合金等離子體表面滲氮改性的研究進(jìn)展 [J]. 熱處理技術(shù)與裝備,2021, 42(04): 54-60.

ZHAO Fu-shuai, LI Yong-kang, BI Yong-jie, et al. Research Progress of Plasma Surface Nitriding Modification on Titanium Alloy[J]. Heat Treatment Technology and Equipment, 2021, 42(04): 54-60.

[34]陳涵悅. TC4 鈦合金表面納米化與離子滲氮的工藝、結(jié)構(gòu)與性能 [D]; 華南理工大學(xué), 2021.

CHEN Han-yue. Process, Structure and Performance of SurfaceNanocrystallization and Ion Nitriding on TC4 Titanium[D]. South China University of Technology, 2020.

[35]朱全意, 李雙喜, 趙少甫 等. 離子滲氮技術(shù)在工程應(yīng)用中的研究進(jìn)展 [J]. 熱加工工藝, 2019,48(10): 35-38.

ZHU Quan-yi, LI Shuang-xi, ZHAO Shao-fu, et al. Research Progress of Ion Nitriding Technology in Engineering Application[J]. Hot Working Technology, 2019, 48(10): 35-38.

[36]HOSSEINI S R, AHMADI A. Evaluation of the Effects of Plasma Nitriding Temperature and Time on the Characterisation of Ti 6Al 4V Alloy [J]. Vacuum, 2013, 87: 30-39.

[37]SHE D, YUE W, FU Z, et al. Effects of Nitriding Temperature on Microstructures and Vacuum Tribological Properties of Plasma-nitrided Titanium [J]. Surface and Coatings Technology, 2015, 264:32-40.

[38]FAROKHZADEH K, EDRISY A, PIGOTT G, et al. Scratch Resistance Analysis of Plasma-nitrided Ti–6Al–4V Alloy [J]. Wear, 2013, 302(1-2): 845-853.

[39]FAROKHZADEH K, EDRISY A. Fatigue Improvement in Low Temperature Plasma Nitrided Ti–6Al–4V Alloy [J]. Materials Science and Engineering: A, 2015, 620: 435-444.

[40]SHEN H, WANG L. Formation, Tribological and Corrosion Properties of Thicker Ti-N Layer Produced by Plasma Nitriding of Titanium in a N2-NH3 Mixture Gas [J]. Surface and Coatings Technology, 2020,393.

[41]MOHAN L, RAJA M D, UMA T S, et al. In-Vitro Biocompatibility Studies of Plasma-Nitrided Titanium Alloy β-21S Using Fibroblast Cells [J]. Journal of Materials Engineering and Performance,2016, 25(4): 1508-1514.

[42]SHEN H, WANG L. Tribological Properties of Ti-N Compound Layer Formed on Ti6Al4V by HCD Assisted Plasma Nitriding [J]. Materials Today Communications, 2023, 36.

[43]佘丁順, 岳文, 付志強(qiáng) 等. 工業(yè)純鈦 TA2 離子滲氮后的組織結(jié)構(gòu)與真空摩擦磨損性能研究 [J]. 稀有金屬材料與工程, 2015, 44(01): 133-139.

SHE Ding-shun, YUE Wen, FU Zhi-qiang, et al. Microstructure and Vacuum Tribological Properties of Commercial Titanium TA2 Treated by Plasma Nitriding [J]. Rare Metal Materials and Engineering, 2015, 44(01):133-139.

[44]BORISYUK Y V, ORESHNIKOVA N M, BERDNIKOVA M A, et al. Plasma Nitriding of Titanium Alloy Ti5Al4V2Mo [J]. Physics Procedia, 2015, 71: 105-109.

[45]LI Y, ZHOU Z, YI X, et al. Improved Seawater Corrosion Resistance of Electron Beam Melting Ti6Al4V Titanium Alloy by Plasma Nitriding [J]. Vacuum, 2023, 216.

[46]李景陽(yáng), 王文波, 秦林, 等. TD3 鈦合金離子滲氮層的摩擦磨損性能 [J]. 金屬熱處理, 2021,46(09): 258-261.

LI Jing-yang, WANG Wen-bo, QIN Lin, et al. Friction and Wear Properties of Nitrided Layer of TD3 Titanium Alloy[J]. Heat Treatment of Metals, 2021, 46(09): 258-261.

[47]李永康, 趙亞晴, 邵明昊, 等. TC4 鈦合金離子滲氮層的微觀結(jié)構(gòu)和性能 [J]. 熱處理, 2021,36(05): 23-27.

LI Yong-kang, ZHAO Ya-qing, SHAO Ming-hao, et al. Microstructure and Property of Ion Nitrided Layer in TC4 Titanium Alloy[J]. Heat Treatment, 2021, 36(05): 23-27.

[48]WEN K, ZHANG C, GAO Y. Influence of Gas Pressure on the Low-temperature Plasma Nitriding of Surface-nanocrystallined TC4 Titanium Alloy [J]. Surface and Coatings Technology, 2022, 436.

[49]SENTHILSELVAN J, MONISHA K, GUNASEELAN M, et al. High Power Diode Laser Nitriding of Titanium in Nitrogen Gas Filled Simple Acrylic Box Container: Microstructure, Phase Formation,Hardness, Dendrite and Martensite Solidification Analyses [J]. Materials Characterization, 2020, 160.

[50]于群, 時(shí)垌, 林威, 等. 氣體催化滲氮研究進(jìn)展 [J]. 材料熱處理學(xué)報(bào), 2022, 43(09): 12-19.

YU Qun, SHI Dong, LIN Wei, et al. Research Progress on Gas Catalytic Nitriding[J]. Transactions of Materials and Heat Treatment, 2022, 43(09): 12-19.

[51]HUANG Y, ZHU Y, ZHAO Y, et al. Experimental Investigation for Pulsed Laser Nitriding of Metals [J].Optics & Laser Technology, 2023, 157.

[52]ABBOUD J H. Effect of Processing Parameters on Titanium Nitrided Surface Layers Produced by Laser Gas Nitriding [J]. Surface and Coatings Technology, 2013, 214: 19-29.

[53]顧玉芬, 耿培彪, 石玗, 等. 光纖激光氮化處理對(duì) TC4 合金組織和性能的影響 [J]. 蘭州理工大學(xué)學(xué)報(bào), 2020, 46(04): 10-14.

GU Yu-fen, GENG Pei-biao, SHI Yu, et al. Effect of Laser Power on Microstructure and Properties of Laser Nitriding Layer of TC4 Alloy[J]. Journal of Lanzhou University of Technology, 2020, 46(04): 10-14.

[54]FU Y, ZHANG X-C, SUI J-F, et al. Microstructure and Wear Resistance of One-step in-situ Synthesized TiN/Al Composite Coatings on Ti6Al4V Alloy by a Laser Nitriding Process [J]. Optics &Laser Technology, 2015, 67: 78-85.

[55]王一龍, 俞偉元, 路文江, 等. 激光氣體滲氮工藝對(duì) TC4 鈦合金表面性能的影響 [J]. 電焊機(jī),2016, 46(11): 45-49.

WANG Yi-long, YU Wei-yuan, LU Wen-jiang, et al. Effect of Laser Gas Nitriding Process on the Surface Properties of Titanium Alloy TC4[J]. Electric Welding Machine, 2016, 46(11): 45-49.

[56]KASPAR J, BRETSCHNEIDER J, JACOB S, et al. Microstructure, Hardness and Cavitation Erosion Nehaviour of Ti–6Al–4V Laser Nitrided under Different Gas Atmospheres [J]. Surface Engineering,2013, 23(2): 99-106.

[57]ZENG C, WEN H, HEMMASIAN ETTEFAGH A, et al. Laser Nitriding of Titanium Surfaces for Biomedical Applications [J]. Surface and Coatings Technology, 2020, 385.

[58]ABBOUD J H, FIDEL A F, BENYOUNIS K Y. Surface Nitriding of Ti–6Al–4V Alloy with a High Power CO2 Laser [J]. Optics & Laser Technology, 2008, 40(2): 405-414.

[59]盧芳, 王維夫, 姚建華, 等. 不同氮?dú)灞葘?duì) TC4 合金激光氣體滲氮的影響 [J]. 材料熱處理學(xué)報(bào),2011, 32(S1): 154-157.

LU Fang, WANG Wei-fu, YAO Jian-hua, et al. Influence of Different Nitrogen Argon Proportion on Laser Surface Nitriding of TC4 Alloy[J]. Transactions of Materials and Heat Treatment, 2011, 32(S1): 154-157.

[60]李文生, 張文斌, 武彥榮, 等. TC4 鈦合金不同氣源激光滲氮行為 [J]. 中國(guó)有色金屬學(xué)報(bào), 2020,30(04): 817-828.

LI Wen-sheng, ZHANG Wen-bin, WU Yan-rong, et al. Laser Nitriding Behavior of Ti-6Al-4V with Different Gas Sources[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(04): 817-828.

[61]DAI M, LI C, HU J. The Enhancement Effect and Kinetics of Rare Earth Assisted Salt Bath Nitriding [J]. Journal of Alloys and Compounds, 2016, 688: 350-356.

[62]YANG Y, ZHOU X, PAN F, et al. Effect of Rare-earth Doping on Adsorption of Carbon Atom on Ferrum Surface and in Ferrum Subsurface: A first-principles Study [J]. Journal of Rare Earths, 2021,39(9): 1144-1150.

[63]YANG Y, DAI X Z, YANG X R, et al. First-principles Analysis on the Role of Rare-earth Doping in Affecting Nitrogen Adsorption and Diffusion at Fe Surface Towards Clarified Catalytic Diffusion Mechanism in Nitriding [J]. Acta Materialia, 2020, 196: 347-354.

[64]ZHU Y S, LU W Z, ZUO D W, et al. A novel Rare Earth-salt Bath Nitriding of TC21-DT Titanium Alloy [J]. Surface Engineering, 2016, 34(2): 128-131.

[65]韋乃安, 韋春貝, 代明江, 等. 稀土含量對(duì) Ti6Al4V 鈦合金等離子滲氮層組織和摩擦學(xué)性能的影響 [J]. 表面技術(shù), 2020, 49(03): 148-154.

WEI Nai-an, WEI Chun-bei, DAI Ming-jiang, et al. Effect of Rare Earth Content on the Microstructure and Friction Properties of Ti6AI4V Alloy by Plasma Nitriding[J]. Surface Technology, 2020, 49(3): 148-154.

[66]LAVRYS S M, POHRELYUK I M, LUKYANENKO A G. Fatigue Limit of Two-Phase Titanium Alloy after Surface Deformation-Diffusion Treatment [J]. Jom, 2023, 75(4): 1251-1260.

[67]XU S, CAO Y, DUAN B, et al. Enhanced Strength and Sliding Wear Properties of Gas Nitrided Ti-6Al-4V Alloy by Ultrasonic Shot Peening Pretreatment [J]. Surface and Coatings Technology, 2023,458.

[68]LIU J, SUSLOV S, VELLORE A, et al. Surface Nanocrystallization by Ultrasonic Nano-crystal Surface Modification and its Effect on Gas Nitriding of Ti6Al4V Alloy [J]. Materials Science and Engineering: A, 2018, 736: 335-343.

[69]YUMUSAK G, LEYLAND A, MATTHEWS A. The Effect of Pre-deposited Titanium-based PVD Metallic Thin Films on the Nitrogen Diffusion Efficiency and Wear Behaviour of Nitrided Ti Alloys [J].Surface and Coatings Technology, 2020, 394.

[70]LI B, SHEN Y, HU W. Surface Nitriding on Ti–6Al–4V Alloy via Friction Stir Processing Method under Nitrogen Atmosphere [J]. Applied Surface Science, 2013, 274: 356-364.

[71]ZHANG C, WEN K, GAO Y. Columnar and Nanocrystalline Combined Microstructure of the Nitrided Layer by Active Screen Plasma Nitriding on Surface-nanocrystalline Titanium Alloy [J]. Applied Surface Science, 2023, 617.

[72]YANG F, LI K-M, LIU X-J, et al. Microstructure and Properties of Gradient Nitrided Layer on Ti6Al4V Alloys [J]. Rare Metals, 2022, 42(2): 651-663.

[73]姜雪婷, 劉港, 周縣, 等. Ti-6Al-4V 合金滲氮層的生物腐蝕行為 [J]. 金屬熱處理, 2022, 47(01):197-201.

JIANG Xue-ting, LIU Gang, ZHOU Xian, et al. Biological Corrosion Behavior of Nitriding Layer of Ti-6Al-4V Alloy[J]. Heat Treatment of Metals, 2022, 47(01): 197-201.

[74]TAKESUE S, KIKUCHI S, MISAKA Y, et al. Rapid Nitriding Mechanism of Titanium Alloy by Gas Blow Induction Heating [J]. Surface and Coatings Technology, 2020, 399.

相關(guān)鏈接