引言

隨著我國航空航天技術(shù)的發(fā)展��,我們對材料在苛刻環(huán)境中的使用提出更高要求[1-2]�����。航天運載器結(jié)構(gòu)系統(tǒng)由于需要在高應力����、超高溫、超低溫�、強腐蝕等極端條件下工作,對結(jié)構(gòu)系統(tǒng)減重以及材料本身綜合性能提出高要求[3]��;航空發(fā)動機中的零部件處于高溫��、高壓����、高轉(zhuǎn)速的極端環(huán)境中,因而要求材料具有耐高溫�、質(zhì)量輕及抗蠕變能力強等特點[4]。高溫鈦合金以耐高溫���、低密度�����、高比強度等優(yōu)點成為航空航天領(lǐng)域的熱門材料���,毫無疑問研究高溫鈦合金對我國航空航天事業(yè)的發(fā)展十分重要[5-8]。

我國高溫鈦合金從20世紀80年代末開始進行自主研制�����,先后在中科院金屬所、寶鈦集團�、北京航空材料研究院以及西北有色金屬研究院的自主研制下,設(shè)計開發(fā)了一系列高溫鈦合金�,目前常見的幾種高溫鈦合金有Ti55��、Ti55A�、Ti60、Ti600�����、Ti65[9-10]�。通過對高溫鈦合金成分研究發(fā)現(xiàn),其成分組元較多�����,且含有多個難熔金屬元素�,如Nb、Mo��、Ta�、W[11]。而現(xiàn)在生產(chǎn)鈦及鈦合金鑄錠的基本方法仍然是真空自耗電弧熔煉�����,在鑄錠熔煉過程中陰極端溫度約1 775 ℃,弧柱區(qū)溫度為4 700 ℃�����,熔池溫度約為1 850 ℃��,對于熔點遠高于鈦的難熔金屬元素���,如果尺寸過大就會存在不能完全熔化����,進入凝固鑄錠的風險[12]�����。目前�,學者對于高溫鈦合金的研究大都致力于高溫鈦合金組織與性能的規(guī)律研究[13-15],很少有文獻就高溫鈦合金生產(chǎn)過程中出現(xiàn)的問題進行研究����,而高溫鈦合金若進入工程化應用,相關(guān)的基礎(chǔ)研究是十分必要的����。

高密度夾雜缺陷一般是熔煉前或者熔煉過程中引入的����,無法通過后續(xù)的鍛造以及熱處理等手段進行消除���,且在產(chǎn)品中分布的位置是不固定的,由于高密度夾雜一般與基體之間存在較大差異��,變形加工時�����,夾雜與基體之間會產(chǎn)生微裂紋���,對鈦合金產(chǎn)品質(zhì)量與性能的影響是十分嚴重的[16-17]���。

本文對生產(chǎn)中遇到的高溫鈦合金高密度夾雜的形成原因進行研究并制定相應的預防措施,擬為后續(xù)高溫鈦合金的實際生產(chǎn)提供借鑒與經(jīng)驗�。

1、實驗

1.1 材料

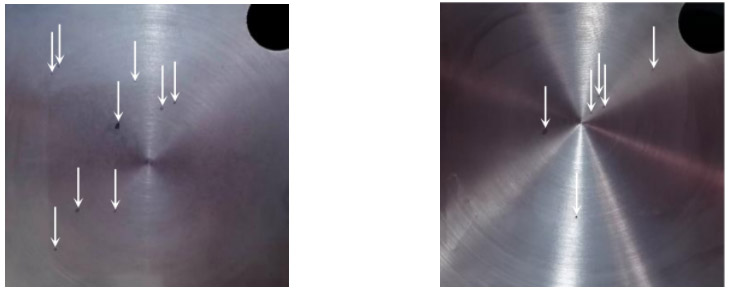

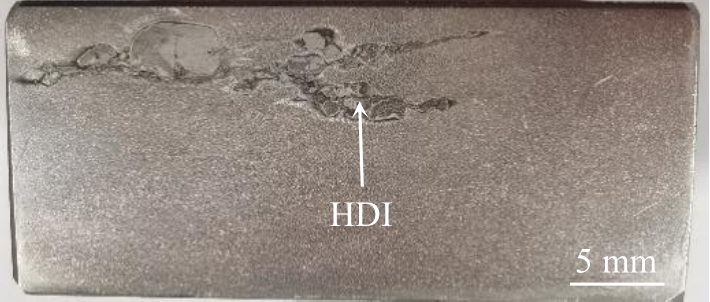

材料為某高溫鈦合金鍛件�����。鍛件試塊進行低倍檢查時發(fā)現(xiàn)端面有肉眼可見的小黑點[圖1(a)白色箭頭],再次機加后部分黑點并未消失且重新出現(xiàn)新的黑點[圖1(b)白色箭頭]��,疑為夾雜�。此次實驗材料生產(chǎn)流程為:海綿鈦基體與中間合金混料,難熔元素(Ta���、W��、C)以粉末形式布料��,壓制成電極塊����,經(jīng)過焊接��,三次真空自耗電弧熔煉成鑄錠后��,經(jīng)多火鍛造成鍛件�。

(a) 首次機加 (b) 再次機加

圖1 鍛件試塊低倍照片

Fig.1 Low magnification images of sample piece

1.2 X射線分析

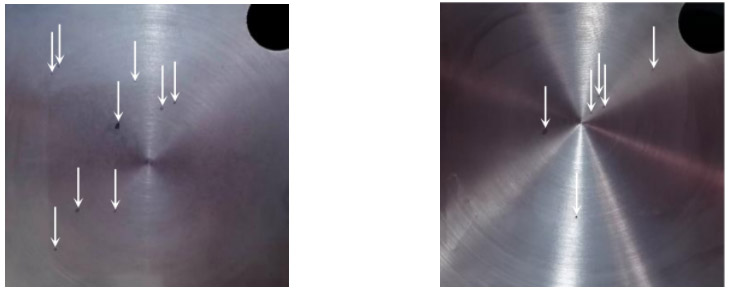

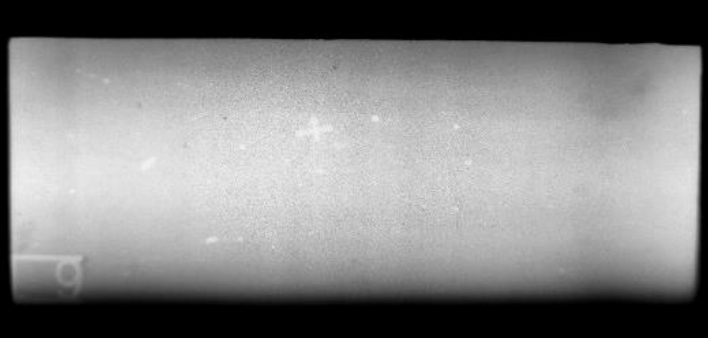

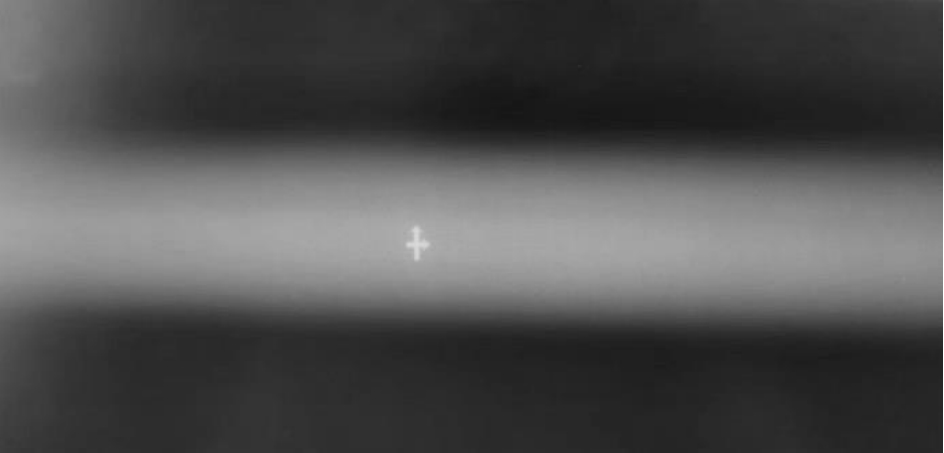

對鍛件進行X射線透照后發(fā)現(xiàn)X射線底片上鍛件內(nèi)部存在多個白色亮點(圖2),這些白色亮點更多集中在鍛件心部�����,且白色亮點大小不一,初步判定為高密度夾雜��。

圖2 鍛件X射線透照影像

Fig.2 X-ray photo of forge piece

1.3 顯微組織分析

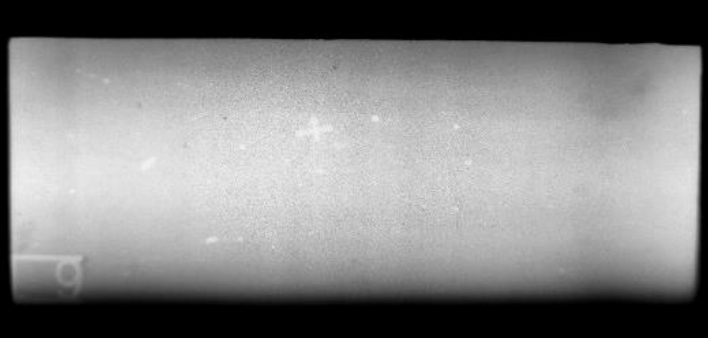

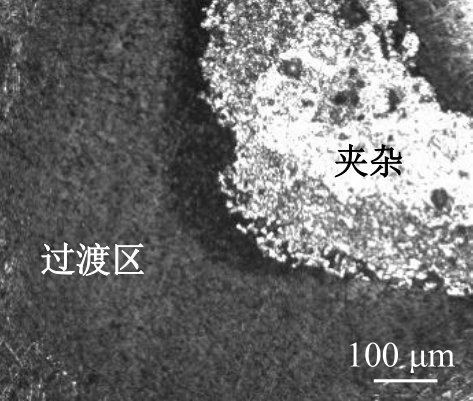

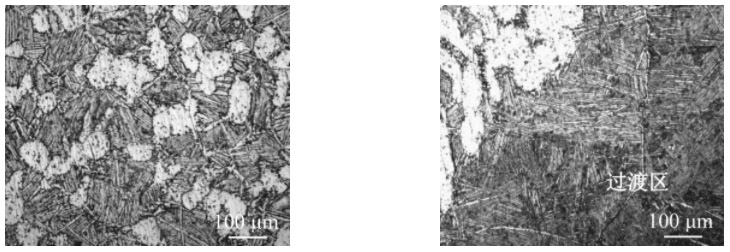

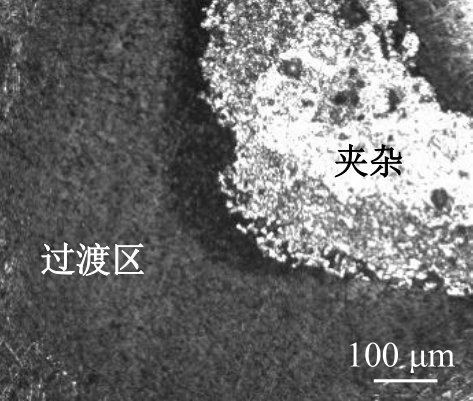

從試塊低倍異常位置線切割取樣��,對所取試樣進行顯微組織觀察(圖3)�。由圖3(a)中可以看出高溫鈦合金熱處理后正常組織為轉(zhuǎn)變β基體和等軸α相組成的α+β兩相區(qū)加工的均勻組織,其中初生α相比例約15%���,基本無連續(xù)����、平直的晶界α��。過渡區(qū)域組織為粗大的魏氏組織���,β相含量高,晶界和晶內(nèi)析出針狀α�����,與正常組織差異大���,這說明過渡區(qū)域含有較高的β穩(wěn)定元素���,如圖3(b)所示�����。圖3(c)夾雜位置存在的不熔塊尺寸約為400 μm�����,與基體有明顯區(qū)別且存在明顯界限���。

(a) 正常組織 (b) 過渡區(qū)域組織

(c) 夾雜

圖3 高溫鈦合金顯微組織

Fig.3 Microstructure of high tempreture titanium alloy

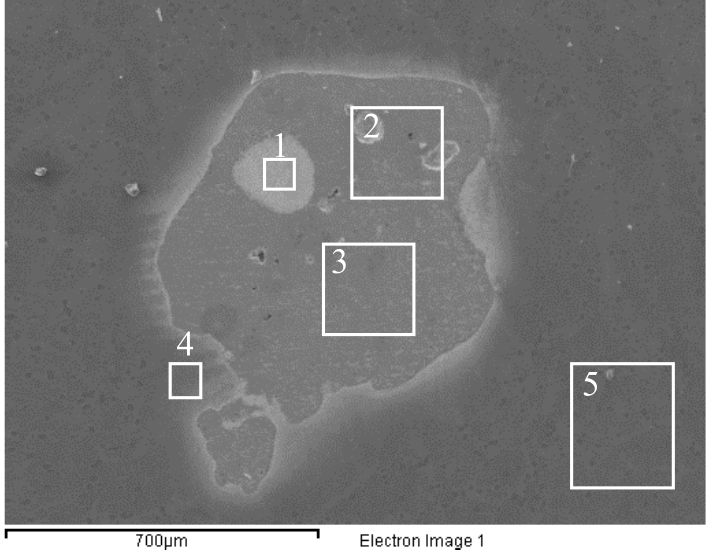

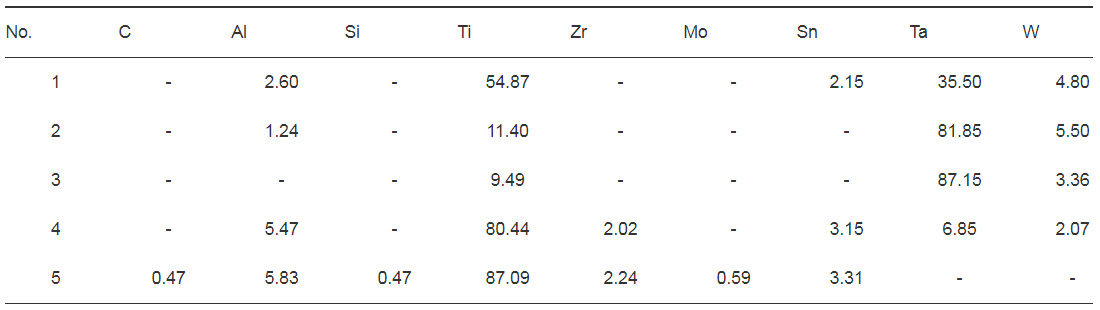

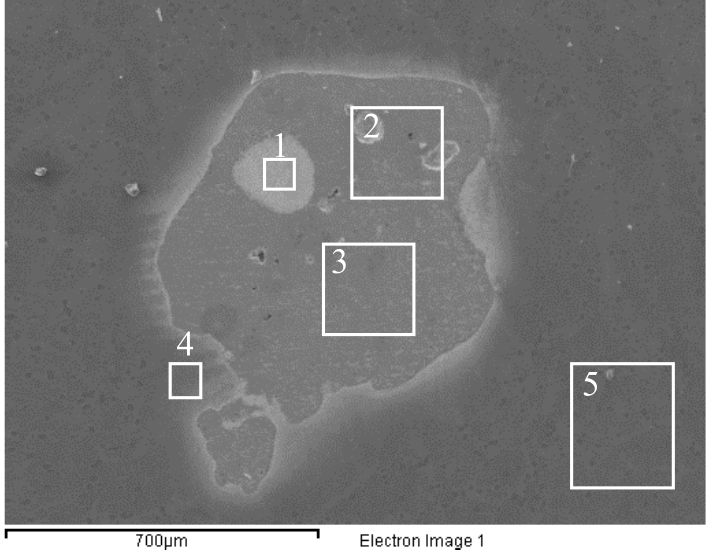

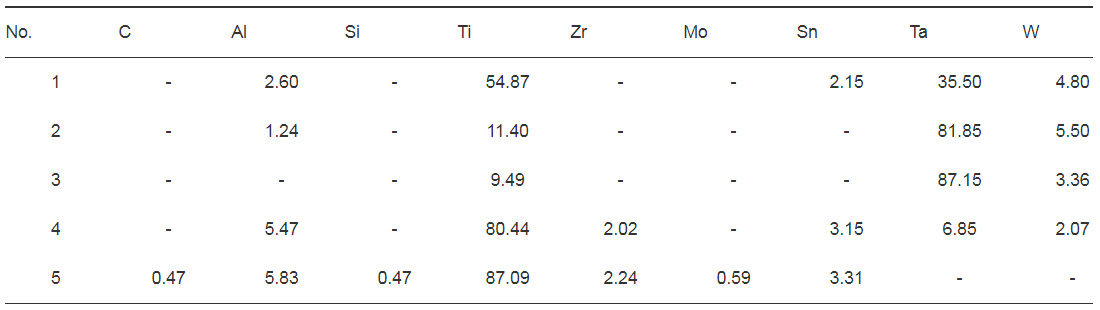

1.4 能譜分析

對所取試樣進行掃描能譜分析,結(jié)果見圖4及表1����。其中編號1-3劃線區(qū)域為夾雜位置,編號4為過渡區(qū)域����,編號5為正常區(qū)域。從表1中可以看出試樣正常區(qū)域元素與實際配入的合金元素(Al����、Mo、Zr���、Sn�、Nb、W�����、Ta�����、C��、Si)類型基本一致�����,個別未檢測到的元素Ta�、W���、Nb可能是因為掃描電鏡能譜分析只能半定量��,含量較少的元素不容易檢測����。過渡區(qū)域以及夾雜位置的Ta元素含量較高,尤其是夾雜位置Ta元素含量最高達87.15%�����。由此判定�,高溫鈦合金缺陷為以Ta為主的高密度夾雜。

圖4 高溫鈦合金掃描電鏡照片

Fig.4 SEM photo of high tempreture titanium alloy

表1 圖4劃線區(qū)域能譜分析

2��、原因分析及預防措施

2.1 原因分析

通過上述分析手段���,最終確定高溫鈦合金缺陷區(qū)域為以Ta為主的高密度夾雜��。由于高密度夾雜一般只會從熔煉或熔煉前引入鑄錠��,因此排除機加����、鍛造和熱處理過程帶入的可能�����。

回顧高溫鈦合金鑄錠生產(chǎn)過程:海綿鈦基體與中間合金混料后�����,向模具中倒入一半混合料耙平,再將稱好的Ta粉�、W粉以及C粉均勻撒在混合料上,最后倒入剩余混合料后進行電極塊壓制���,壓制完成后焊成電極�,經(jīng)三次熔煉成鑄錠����,根據(jù)缺陷類型、形狀以及尺寸可以斷定與布料方式有關(guān)��。

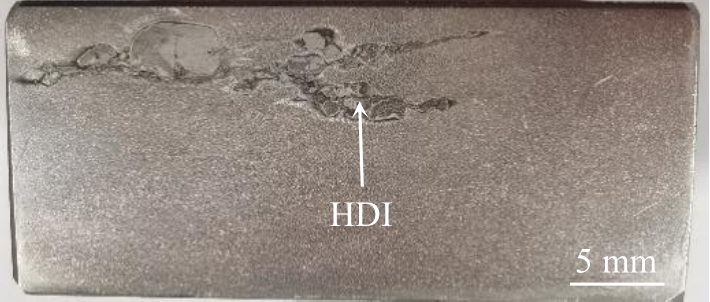

原材料中使用的Ta粉�、W粉以及C粉粒度僅為48、2.93和10 μm��,而此次發(fā)現(xiàn)的高密度夾雜的尺寸明顯已經(jīng)超過原材料粒度��,并且EDS結(jié)果(表1)顯示夾雜除Ta元素外還存在其他元素(W���、Al等)�����,因此排除原材料粒度過大導致高密度夾雜的可能���。從另一鍛件低倍照片(圖5)可以看出,高密度夾雜面積更大(約25 mm×5 mm)且形狀不規(guī)則����,進而推測夾雜形成的主要原因是Ta粉、W粉以及C粉需要人工撒在混合料上�,無法保證撒料的均勻性,壓制電極塊時粉末由于布料不均勻發(fā)生團聚�����,使粉末“粒徑”增大�����,化料時直流電弧來不及將 “大粒徑”的粉末全部熔化�,團聚的粉末就掉入熔池,隨后進入凝固的鑄錠中成為高密度夾雜�����。

圖5 純金屬粉末團聚形成的高密度夾雜

Fig.5 HDI of aggregation of pure metal powders

2.2 預防措施

對于高溫鈦合金�,由于本身包含多種高熔點元素,因此可以通過選擇合適的中間合金或金屬粉末采用混料兩種方式進行高密度夾雜的預防與消除�����。

2.2.1 中間合金控制

已知中間合金可以有效降低合金熔點,對于含有大量難熔金屬組元的高溫鈦合金���,添加中間合金是必不可少的���。它是改善合金化條件、提高合金成分均勻度��、克服偏析�����、夾雜和減少金屬燒損的有效方法[18]��。工業(yè)上常用的中間合金有二元和三元合金��,如含Mo元素的鋁鉬合金�����,含Nb元素的鋁鈮合金����,為了改善中間合金物理性質(zhì)����,中間合金已向多元化發(fā)展[18]����,如含Mo與W元素的鋁鉬鎢鈦合金����,含Mo、Nb�、Ta元素的鉬鈮鋁鉭合金。為了防止出現(xiàn)高熔點元素未化開產(chǎn)生的高密度夾雜����,可以采用生產(chǎn)技術(shù)已經(jīng)成熟的中間合金配入高熔點元素。

2.2.2 混料方式控制

實際考慮到生產(chǎn)技術(shù)����、成本以及規(guī)模,對于W���、Ta�、C這些元素�,企業(yè)往往偏向于使用粒徑小的純金屬粉末���。由于真空自耗電弧熔煉是邊熔化邊凝固的過程,為了保證鑄錠成分均勻����,需要以小粒度純金屬粉末進行配料的高熔點元素,尤其是配比值較高的元素�����,應使用自動混料機進行混料�����,再采用合適的混布料方式壓制成電極塊����,防止壓料時純金屬粉末團聚在一起,化料時難以充分熔化���。

后期在生產(chǎn)含有難熔金屬元素鈦合金時���,采用了混料方式進行難熔金屬元素的添加,鍛造過程中,對鍛件進行X射線檢查(圖6)����,未發(fā)現(xiàn)高密度夾雜。因此�,在嚴格控制金屬粉末粒度的前提下���,采用混料方式進行高熔點元素添加是消除高密度夾雜的有效措施���。

圖6 難熔金屬混料時鍛件X射線透照影像

Fig.6 X-ray image of forging when refractory metals mixed

3、結(jié)論

(1)此次高溫鈦合金鍛件中發(fā)現(xiàn)的缺陷為以Ta元素為主的高密度夾雜���。

(2)高密度夾雜形成的原因是:布料不均勻的難熔金屬粉末在電極塊壓制過程中發(fā)生團聚����,使粉末體積增大���,化料時直流電弧來不及將大體積的粉末全部熔化���,未熔化的粉末就掉入熔池,隨后進入凝固的鑄錠中成為高密度夾雜���。

(3)高溫鈦合金中由于包含多種高熔點元素����,應盡量選擇以合金的形式添加這些元素,若需使用高熔點元素粉末時��,在嚴格控制金屬粉末粒徑的前提下���,混料方式可以有效消除產(chǎn)生高密度夾雜的風險���。

參考文獻

[1]唐見茂.航空航天材料發(fā)展現(xiàn)狀及前景[J].航天器環(huán)境工程, 2013����, 30(2): 115-121.

TANG J M. A review of aerospace materials[J]. Spacecraft Environment Engineering 2013,30(2):115-121.

[2]劉巧沐���,黃順洲����,劉佳����,等.高溫材料研究進展及其在航空發(fā)動機上的應用[J].燃氣渦輪試驗與研究��,2014�����,27(4):51-56.

LIU Q M���, HUANG S Z, LIU J����, et al. Progress and application of high temperature structural materials on aeroengine[J]. Gas Turbine Experiment and Research�, 2014, 27(4):51-56.

[3]劉觀日�,吳迪,姚重陽�,等.航天運載器結(jié)構(gòu)先進材料及工藝技術(shù)應用與發(fā)展展望[J].宇航材料工藝,2021��,51(4):1-9.

LIU G R���,WU D�����,YAO C Y���,et al.Application and development of advanced materials and processing technology in aerospace vehicle structure[J].Aerospace Materials & Technology�, 2021���,51(4):1-9.

[4]周思穎.高溫鈦合金的特性及其在航空發(fā)動機中的應用[J].中國高新科技���,2019,39(3):93-95.

ZHOU S Y.Characteristics of high temperature titanium alloy and its application in aeroengine[J].China High-Tech.��, 2019����,39(3):93-95.

[5]張緒虎,單群�,陳永來,等.鈦合金在航天飛行器上的應用和發(fā)展[J].中國材料進展�����,2011��, 30(6):28-32�,63.

ZHANG X H�����, SHAN Q�, CHEN Y L����, et al. Application and development of titanium alloys for aircrafts[J]. Materials China, 2011����,30(6): 28-32,63.

[6]楊健.鈦合金在飛機上的應用[J].航空制造技術(shù)����,2006�����,59(11):41-43.

YANG J. Application of titanium alloy in aircraft [J]. Aeronautical Manufacturing Technology�����, 2006�����,59(11):41-43.

[7]何春艷,張利軍.國內(nèi)外高溫鈦合金的發(fā)展與應用[J].世界有色金屬�,2016(1):21-25.

HE C Y, ZHANG L J. The development and application of high temperature titanium alloy at domestic and abroad[J]. World Nonferrous Metals��, 2016(1):21-25.

[8]黃旭����,李臻熙,黃浩.高推重比航空發(fā)動機用新型高溫鈦合金研究進展[J].中國材料進展��,2011���,30(6):21-27����,62-63.

HUANG X���, LI Z X����, HUANG H. Recent development of new high-temperature titanium alloys for high thrust-weight ratio Aero-engines [J]. Materials China�, 2011��, 30(6): 21-27�,62-63.

[9]侯金健����,高強強,安曉婷.國內(nèi)外高溫鈦合金研究及應用的最新發(fā)展[J].熱加工工藝���,2014�����,43(10):11-15.

HOU J J��, GAO Q Q��, AN X T. Latest development of domestic and international research of high-temperature titanium alloy and its application[J]. Hot Working Technology���,2014����,43(10):11-15.

[10]王清江,劉建榮�����,楊銳.高溫鈦合金的現(xiàn)狀與前景[J].航空材料學報,2014�,34(4):1-26.

WANG Q J, LIU J R�����, YANG R. High temperature titanium alloys: status and perspective[J].Journal of Aeronautical Materials����, 2014,34(4):1-26.

[11]陳子勇���,劉瑩瑩�����,靳艷芳���,等.航空發(fā)動機用耐650℃高溫鈦合金研究現(xiàn)狀與進展[J].航空制造技術(shù),2019�,62(19):22-30.

CHEN Z Y, LIU Y Y, JIN Y F�����, et al. Research on 650°C high temperature titanium alloy technology for aeroengine[J]. Aeronautical Manufacturing Technology����,2019, 62(19):22-30.

[12]莫畏��,鄧國珠����,張翥,等.鈦 [M].北京:冶金工業(yè)出版社����,2008: 336.

MO W, DENG G Z��, ZHANG Z�, et al. Titanium[M]. Beijing: Metallurgical Industry Press,2008: 336.

[13]YUE K�,LIU J R,ZHU S X�,et al.Origins of different tensile behaviors induced by cooling rate in a near alpha titanium alloy Ti65[J]. Materialia�,2018(1): 128-138.

[14]ZHANG Z X����,F(xiàn)AN J K�����,TANG B���,et al. Microstructural evolution and FCC twinning behavior during hot deformation of high temperature titanium alloy Ti65[J]. Journal of Materials Science & Technology����, 2020���,49(14):56- 69.

[15]WONG K���,SU H H,WU S����,et al, Structure and properties of Ti-rich Ti-Zr-Nb-Mo medium-entropy alloys[J]. Journal of Alloys and Compounds���, 2021����,868:159137.

[16]蔡建明,馬濟民��,曹春曉. 鈦合金高密度夾雜物缺陷的性質(zhì)與預防[C]//全國第五屆航空航天裝備失效分析會議論文集�,寧波,2006:382-386.

CAI J M�����, MA J M��, CAO C X. Properties and prevention of high density inclusions in titanium alloy[C]//The 5th national symposium on failure analysis of aerospace equipment��,Ningbo��, 2006:382-386

[17]李雄�����,龐克昌�,郭華,等.變形鈦及鈦合金熔煉技術(shù)[J].中國有色金屬學報��,2010,20(S1):906-913.

LI X�����, PANG K C�����, GUO H�����,et al. Melting technology of wrought Ti and Ti alloy[J]. The Chinese Journal of Nonferrous Metals���, 2010(S1): 906-913.

[18]中國有色金屬工業(yè)協(xié)會.鈦及難熔金屬真空熔煉[M].長沙: 中南大學出版社,2010: 143-146.

China Non-ferrous Metals Industry Association. Vacuum melting of titanium and refractory metals[M].Changsha: Central South University Press�����,2010: 143-146.

相關(guān)鏈接