前言

航空渦輪發(fā)動機的壓氣機(含風扇+壓氣機)承擔為發(fā)動機提供持續(xù)��、穩(wěn)定�����、大流量空氣的任務(wù)。壓氣機被渦輪轉(zhuǎn)子高速驅(qū)動��,旋轉(zhuǎn)時在壓氣機葉片的進/排氣邊形成空氣壓差從而產(chǎn)生推力�,而葉片通過燕尾型榫槽聯(lián)結(jié)于輪盤[1]。壓氣機輪盤承受自身離心載荷���,以及葉片氣動+離心作用的復(fù)合載荷�。若再考慮壓縮空氣的溫升��、燃燒室部件傳熱,則情況更復(fù)雜[2]�����。

由此可知:壓氣機輪盤的熱力耦合載荷情況復(fù)雜���,對輪盤選材���、設(shè)計、制造過程均提出極高要求�。鈦合金因其比強度高,耐蝕性好�����,300℃~600℃溫度區(qū)間持久�、抗蠕變性能優(yōu)良,因而成為航空發(fā)動機壓氣機盤的首選材料�����,目前先進燃氣渦輪發(fā)動機壓氣機盤幾乎均選用鈦合金材料[3]��。

壓氣機盤鍛件屬于大型盤類鍛件�,合金鑄錠經(jīng)過開坯鍛造(β轉(zhuǎn)變溫度以上���,歷經(jīng)3~5火次),快鍛與精鍛(α+β雙相區(qū)�����,歷經(jīng)4~6火次)后制成大規(guī)格棒材(?180mm以上)[4]�����,隨后大規(guī)格棒材經(jīng)過坯料的鍛錘壓鍛及最終的壓力機模鍛而成盤鍛件�����,熱工藝流程繁多�,而鈦合金鍛造過程同時發(fā)生組織轉(zhuǎn)變與再結(jié)晶��,因此鍛件毛坯質(zhì)量是決定產(chǎn)品質(zhì)量的基礎(chǔ)�����,而制定科學標準是毛坯質(zhì)量的重要保障���。

然而��,由于鍛件標準體現(xiàn)設(shè)計員對零件承載類型�、受力狀況、材料組織��、熱處理與性能等諸多方面的全面要求�,對設(shè)計人員知識、經(jīng)驗要求較高���,我國航空發(fā)動機部件設(shè)計人員大多從院校畢業(yè)后即從事設(shè)計工作,缺乏生產(chǎn)現(xiàn)場實踐經(jīng)驗��,導致在擬定鍛件標準過程中硬搬國外標準�����,或套用普通鈦合金模鍛件通用標準的現(xiàn)象����,致使發(fā)動機產(chǎn)品質(zhì)量存在安全隱患?��;谏鲜銮闆r�����,有必要選擇典型的壓氣機盤鍛件標準��,結(jié)合實物檢測數(shù)據(jù)進行技術(shù)細節(jié)的對比與分析����,從而幫助厘清思路,明辨技術(shù)細節(jié)�����,積累設(shè)計經(jīng)驗��,加強質(zhì)量管控水平���,提高產(chǎn)品質(zhì)量�。

1����、實驗材料與方法

1.1實驗材料

選擇XX7渦噴發(fā)動機的TC11合金制盤鍛件(爐號351-120598)�����、XX17渦扇發(fā)動機的TC8-1合金制盤鍛件(爐號TC8-1-20122238),以及XX13渦扇發(fā)動機的TC25合金制盤鍛件(爐號241-0007)為對象��。對比三者盤鍛件標準的取樣�����、測試項目��、性能要求��,并與實物狀態(tài)測試數(shù)值比較���,最終獲得實驗結(jié)論�����。

1.2化學成分

TC11鈦合金名義成分為Ti-6.5Al-1.5Zr-3Mo-0.25Si����,TC25為Ti-6.7Al-1.5Sn-1.5Zr-2Mo-1W-0.25Si��,TC8-1為Ti-6.3Al-1Sn-1Zr-3.3Mo-0.18Si���。

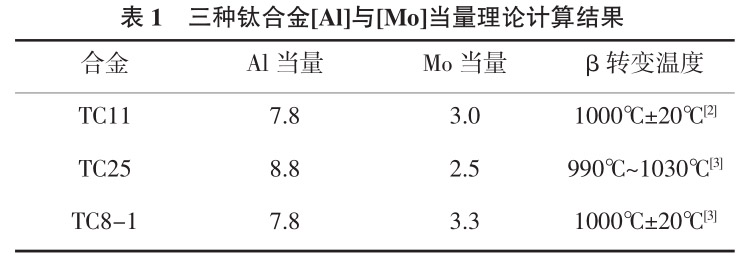

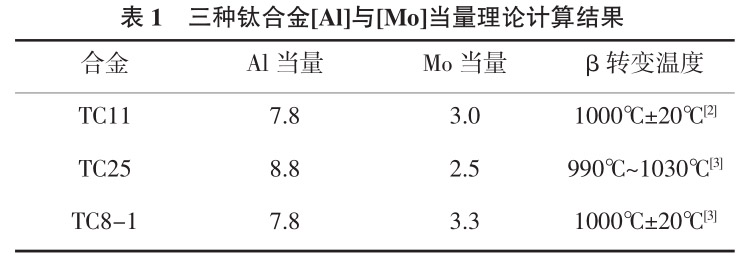

根據(jù)Al當量[Al]與Mo當量[Mo]的計算公式[5]����,將三種鈦合金的計算結(jié)果及β轉(zhuǎn)變溫度列于表1。

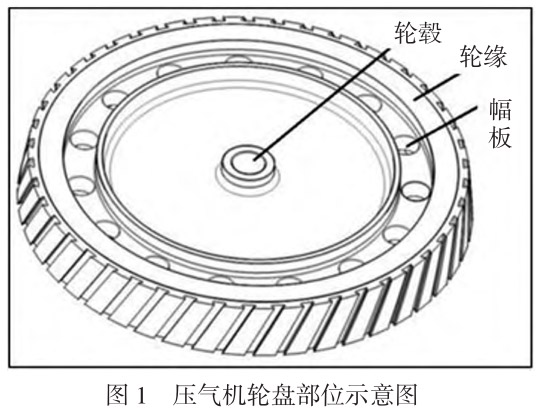

1.3輪盤承載

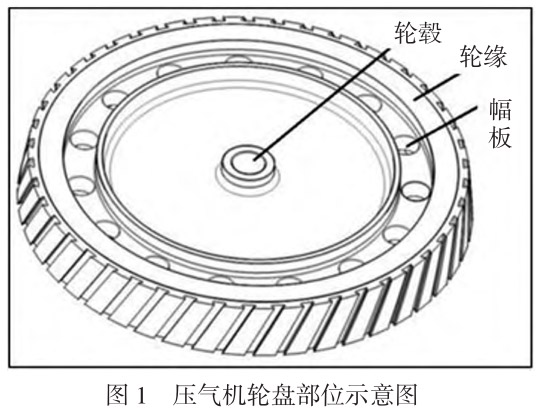

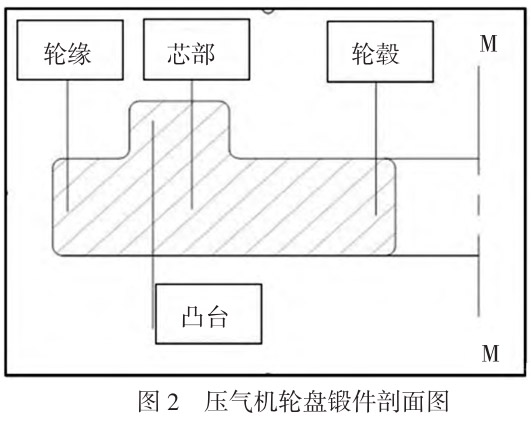

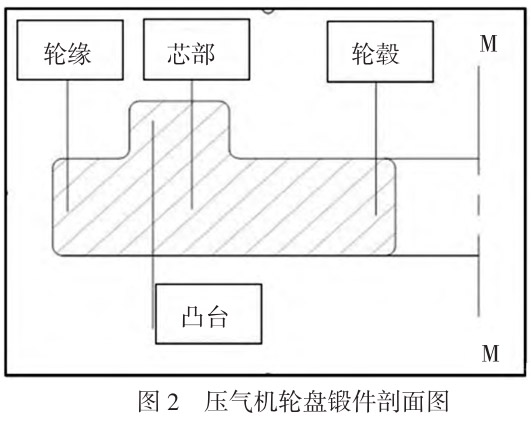

以圖1說明壓氣機盤工作過程承受的復(fù)雜的熱—載荷耦合作用:①輪盤+葉片的高速旋轉(zhuǎn)����,產(chǎn)生徑向與周向離心載荷,疊加輪緣—輪轂溫度梯度形成的熱應(yīng)力���,導致輪緣芯部呈三向應(yīng)力狀態(tài)�����。其中壁厚較薄的幅板與輪轂部位徑向應(yīng)力大�,線速度最高的輪緣周向應(yīng)力最大[6]��;②工作過程的輪緣長期為高溫拉伸狀態(tài)�����,長時使用后產(chǎn)生蠕變殘余變形��;③隨發(fā)動機啟動—加速—最大—停車循環(huán)�,盤件上述拉伸的應(yīng)力幅值呈周期變化,表現(xiàn)為疲勞載荷特征[7]����。

由于輪轂部位工作溫度較低(不超過200℃),輪緣部位溫度高達450℃~550℃[8]���,結(jié)合上述載荷分析可知���,壓氣機盤的靜強度:輪轂部位的低溫(低于200℃)抗拉強度,幅板部位沿徑向中溫(約為350℃)抗拉強度�����,輪緣部位沿周向高溫抗拉強度(≥450℃)要求較高����,避免上述部位在最高轉(zhuǎn)速下發(fā)生一次性大應(yīng)力撕裂(瞬時斷裂)破壞。

輪緣部位尺寸大且易產(chǎn)生蠕變變形�,故壓氣機盤輪緣部位的高溫(≥450℃)持久、蠕變強度要求加高�����,避免盤件長時工作后的形狀�����、尺寸精度降低影響葉尖間隙,從而惡化壓氣機效率[9]�����。另外����,壓氣機盤的幅板-輪緣轉(zhuǎn)接R處存在尺寸突變,易形成應(yīng)力集中��,因此盤部位的中溫(350℃)疲勞強度要求加高����,避免幅板部位疲勞載荷作用下萌生疲勞裂紋,發(fā)生疲勞斷裂�。

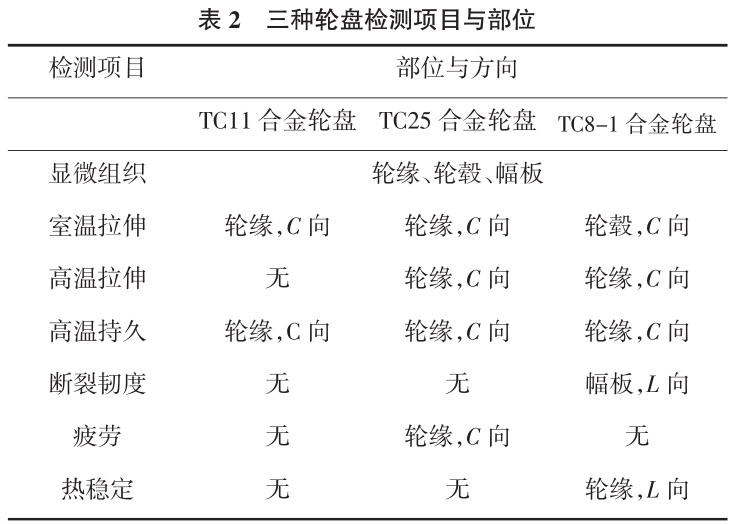

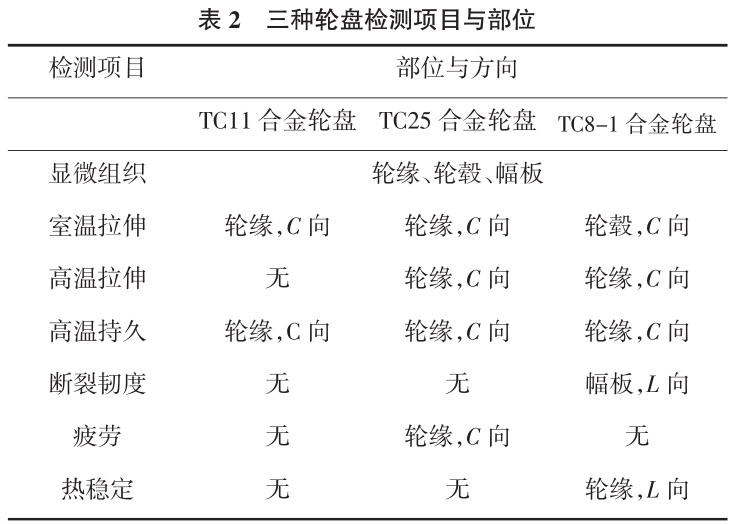

1.4取樣部位與項目

圖1為標準規(guī)定的TC11盤鍛件的顯微組織取樣圖,取樣位置為輪緣表面���、輪緣芯部���,幅板芯部,及輪轂芯部�;力學性能取樣均來自輪緣部位。TC25�����、TC8-1盤鍛件力學性能的取樣部位參照TC11盤鍛件進行。

由于TC11與TC8-1盤鍛件均采用等溫鍛造�����,TC25盤鍛件采用β鍛造�。顯微組織應(yīng)以追求盤鍛件的各區(qū)域的顯微組織均勻為目標��,因此組織檢查應(yīng)選擇輪緣����、幅板、輪轂的典型部位�,另外選取易形成組織缺陷的特殊部位進行組織取樣檢查。

力學性能取樣應(yīng)考慮典型部位承載特點���,測試該部位的力學性能����。TC8-1盤鍛件檢驗的力學性能項目有:室溫拉伸�����,高溫拉伸,高溫持久����,高溫蠕變,熱穩(wěn)定性能��,取樣部位為輪緣����,沿周向選取,如表2所示[9]���。

2����、實驗結(jié)果

2.1顯微組織要求與測試結(jié)果

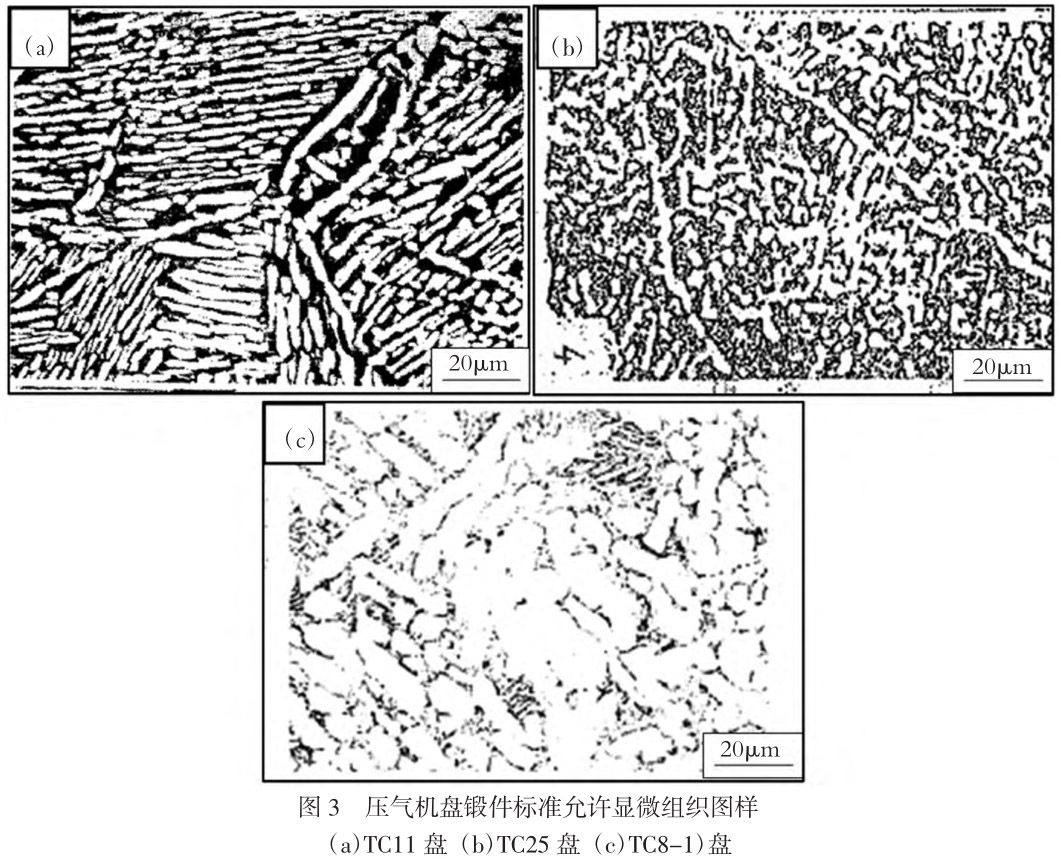

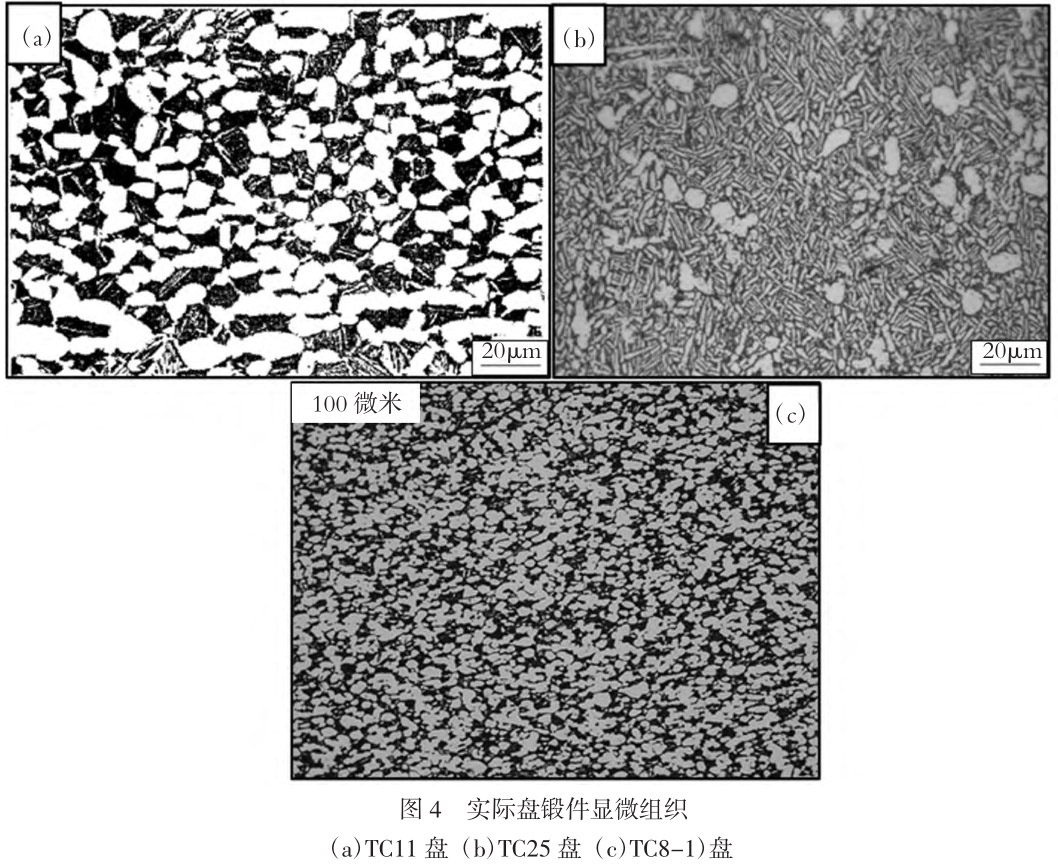

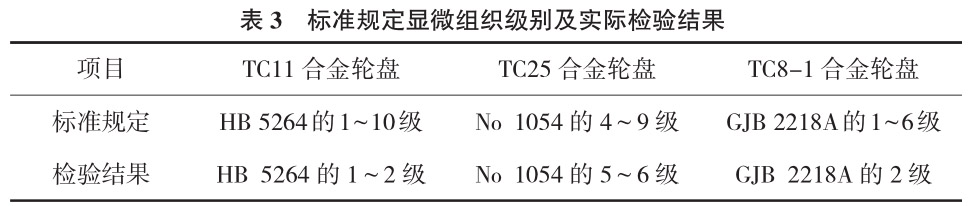

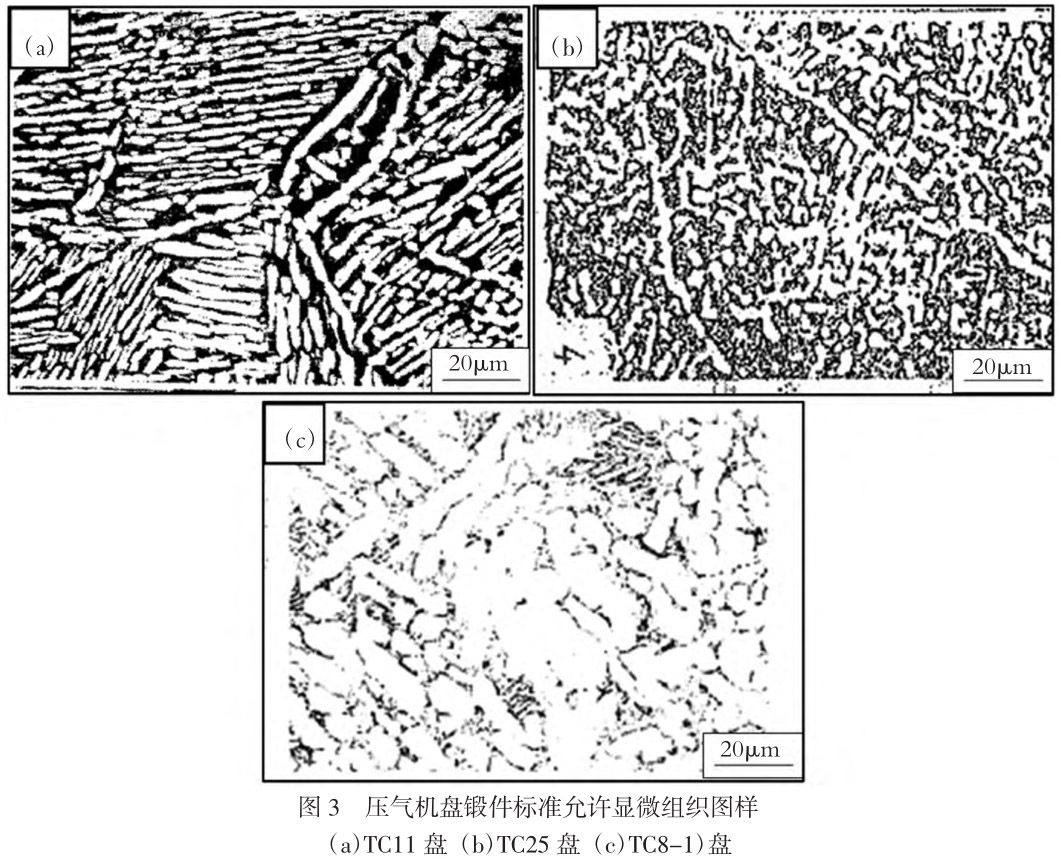

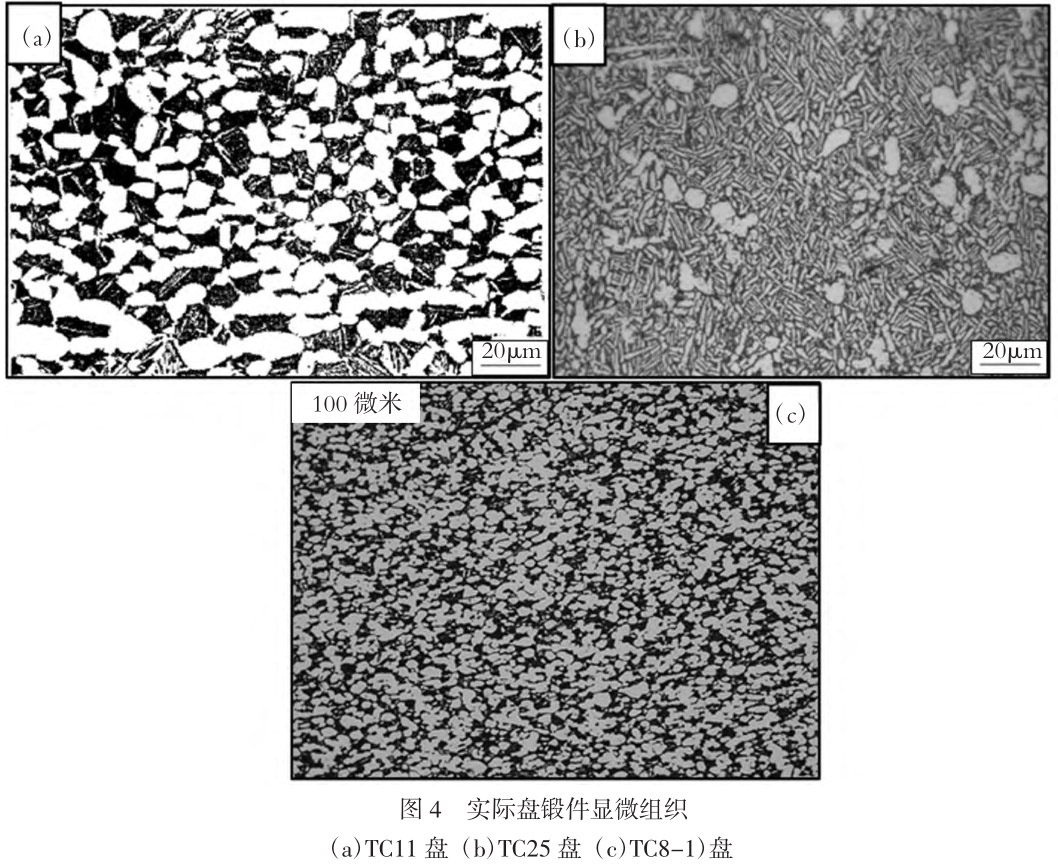

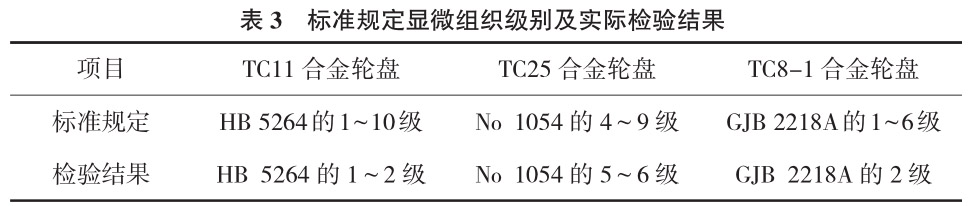

鍛件標準規(guī)定的組織級別與實際檢驗結(jié)果列于表3[10~12]����,具體組織形貌見圖3與圖4。

圖3a為片層狀魏氏組織:原始β晶界清晰可見�����,且該部位析出連續(xù)α相,晶內(nèi)α相與β轉(zhuǎn)相呈片層排列��。魏氏組織的斷裂韌度值高但沖擊韌性差�,抗疲勞性能最差[13]。壓氣機盤幅板與轉(zhuǎn)接R處應(yīng)避免出現(xiàn)魏氏體組織�����。

圖3b為近似網(wǎng)籃組織:晶界析出連續(xù)α相���,晶內(nèi)α相與β轉(zhuǎn)相生長方向呈片層排列,未編織成網(wǎng)籃����。可認為這是一種未充分網(wǎng)籃化的片層組織����,而網(wǎng)籃組織的塑性、抗疲勞性能優(yōu)于片層組織���。壓氣機盤幅板與轉(zhuǎn)接R處應(yīng)避免出現(xiàn)魏氏體組織���。

圖3c組織特點為α相呈現(xiàn)大塊狀、粒狀與蠕蟲狀等不同形態(tài)����,來自GJB2218A《航空用鈦及鈦合金棒材和鍛坯規(guī)范》標準�,組織形態(tài)可歸為大塊“蠕蟲”狀α相夾雜著β轉(zhuǎn)變組織的雙態(tài)組織��,該組織在生產(chǎn)實踐中較罕見����。

圖4a可見,TC11盤鍛件組織均勻���,初生α相再結(jié)晶進行的較為完全���,基本均呈圓滑的粒狀分布;β轉(zhuǎn)變組織含量適中�,且內(nèi)部可見片狀的次生α相與β相。此組織屬于典型的雙態(tài)狀組織���,組織變形充分��,總體而言���,屬良好的鍛造組織。

圖4b的TC25盤鍛件為典型網(wǎng)籃狀組織:原始β晶界區(qū)域析出的初生α相呈彌散狀分布。形貌圓滑�����,鍛壓過程破碎充分�����。晶內(nèi)α相與β轉(zhuǎn)相交互編織的網(wǎng)籃細小����、齊整,屬于優(yōu)良的β鍛組織�。圖4c的TC8-1盤鍛件顯微組織細小�����,均勻�����。α相已明顯的等軸化�����,不可見次生α相。屬變形充分的優(yōu)良等軸狀組織���。

從上述顯微組織對比結(jié)果來看�,輪盤鍛件變形充分����,顯微組織均勻、細小�����,滿足標準要求��。但應(yīng)值得注意的是��,圖3a與圖3c用來表征變形不充分的雙態(tài)組織是不恰當?shù)?����。換言之��,在α+β雙相區(qū)靠上部���,小變形量條件下變形組織并非上述特征���。

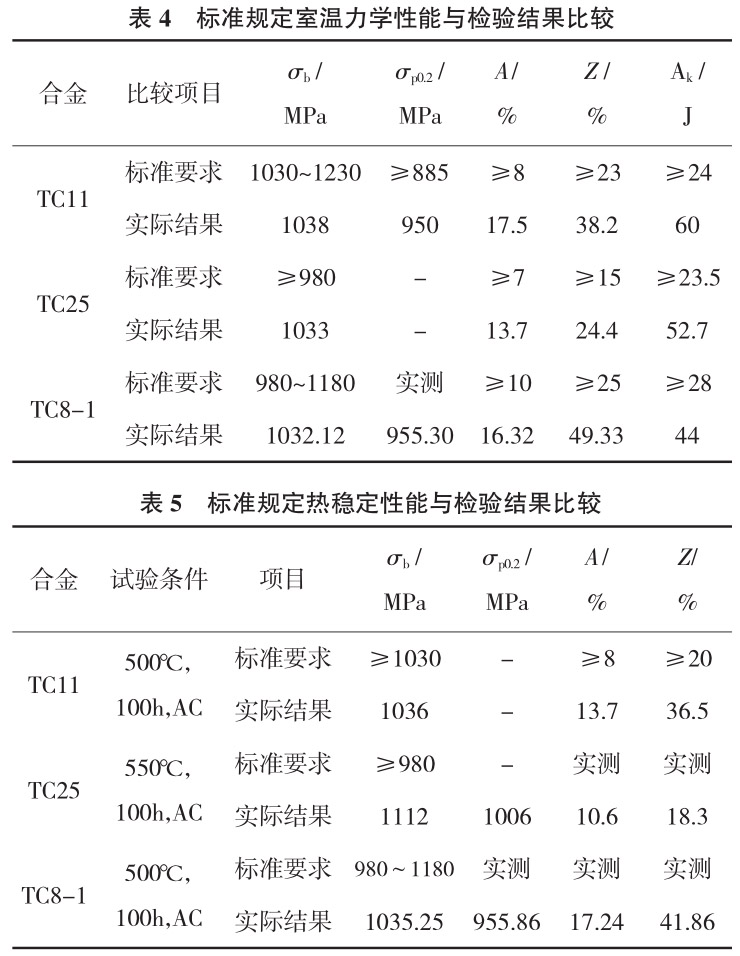

2.2力學性能要求與測試結(jié)果

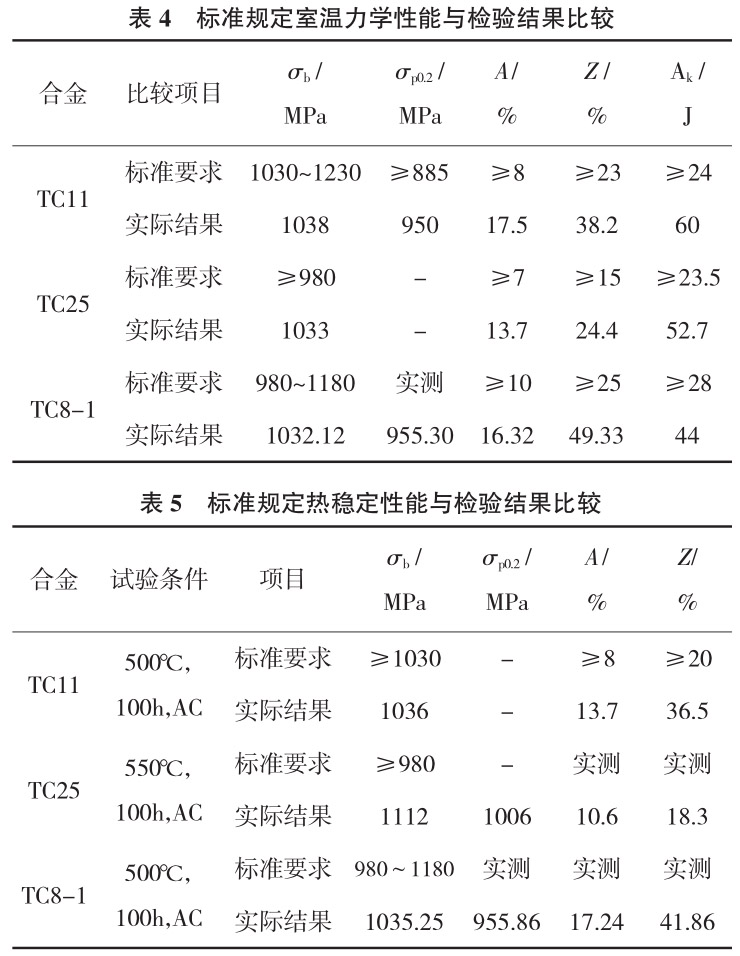

鍛件標準對盤鍛件的室溫力學性能要求以及盤鍛件的實測數(shù)據(jù)列于表4����,熱穩(wěn)定性能列于表5�����。

從表4可見�,三種合金的盤鍛件力學性能較之標準規(guī)定數(shù)值均有較大的裕度。TC25合金塑性指標尤其是斷面收縮率Z較之TC11與TC8-1合金合金明顯偏小��,這符合網(wǎng)籃組織塑性低于等軸組織的特性����。

從表5來看,TC8-1與TC25合金的抗熱損傷性能優(yōu)異���,較之室溫拉伸試驗結(jié)果相差不大,說明三種合金均適合作為高溫長時承載件使用,符合熱強鈦合金的性能特征��。

3���、分析與討論

從成分特點可看出��,TC25合金較之TC11合金的[Al]更高��,接近α+β雙相鈦合金的成分極限�,且TC25合金含少量共析型β相穩(wěn)定元素W,因此TC25合金熱強性能更好�����,符合高溫高強鈦合金的成分特點[4]��。而TC8-1合金較之TC11合金適當增加了Mo含量����,降低Si元素含量,并以Sn替代部分的Al元素��。[Mo]決定馬氏體鈦合金的相變強化效果����;長時使用后鈦合金析出的硅化物導致合金脆化[5],調(diào)整Si含量可抑制此不利影響�。故TC8-1合金適合作為高強,長壽命壓氣機盤使用����。

分析三種合金輪盤的顯微組織�,TC11與TC25盤的輪緣����、幅板與輪轂屬于不同變形量的區(qū)域,故進行顯微組織檢查以驗證鍛造工藝參數(shù)的正常性�。但值得注意的是,靠近輪緣外部的顯微組織檢查為鍛造組織缺陷檢查����,因為在盤件模鍛過程,根據(jù)鍛造“X理論”[8]�,輪緣外部屬于小形變量區(qū)域,容易形成晶界初生α相連續(xù)�,原始β晶粒粗大等形變不足導致的組織缺陷,應(yīng)加強對此區(qū)域的顯微組織檢查��。

從力學性能取樣來看���,輪緣部位長時在高溫下處于兩向拉伸狀態(tài)���,對高溫持久性能����、熱穩(wěn)定性要求高��。但應(yīng)注意�����,疲勞失效也是盤類零件較普遍的一種失效方式[9]����,有必要在幅板部位沿周向檢測疲勞性能。實際取樣過程中����,由于疲勞試樣尺寸較長(?6mm×90mm,夾持處螺紋M12)�,幅板部位弦長較短,難以滿足取樣要求���,故多數(shù)情況下從輪緣取樣進行代替�����。

另外��,在幅板部位測試斷裂韌度KIC����,也是一項常見的取樣要求,國內(nèi)某渦扇發(fā)動機用TC17鈦合金盤鍛件即有此項要求�����。斷裂韌度KIC表征材料在高應(yīng)力作用下抵御斷裂的能力����,取決于強度與塑性的匹配[11],屬靜強度范疇�����??蛊谛阅鼙碚鞑牧显谥芷趹?yīng)力作用下抵御斷裂能力,屬疲勞強度范疇����。只有循環(huán)周次極少的疲勞破壞,才與斷裂韌度近似���。二者不可一概而論�,以片層魏氏組織為例��,KIC值高但抗疲勞性能差。

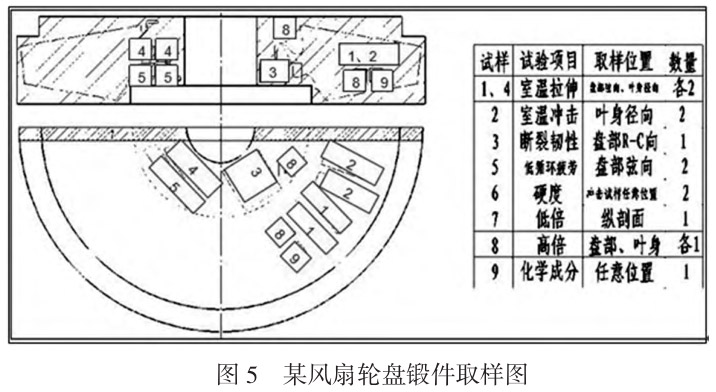

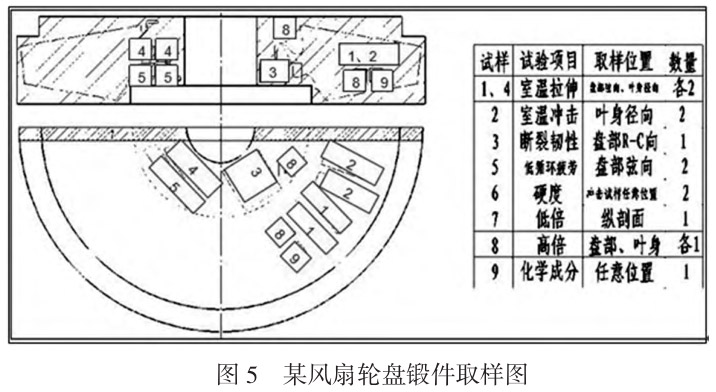

以目前國內(nèi)某大流道渦扇發(fā)動機整體風扇葉盤的力學性能取樣圖[12](圖4)為例���,沿盤輪緣弦向檢驗抗疲勞性能,輪緣徑向或弦向檢驗KIC值����,室溫拉伸試樣取自葉身徑向(葉片離心載荷所致)與盤周向(此載荷亦誘發(fā)疲勞源)??梢姡撳懠娜訄D最為完備合理�,符合以上推論。

從力學性能來看��,等軸α相的尺寸與體積分數(shù)����,次生α相厚度,α相與β相的組織形態(tài)等均對力學性能構(gòu)成影響��。初生等軸α相體積分數(shù)高則塑性��、韌性升高�����,而片層組織(次生α相+β轉(zhuǎn)相)體積分數(shù)高則塑性、韌性降低而斷裂韌度升高��。次生α相是高溫下的強化相����,其含量影響合金高溫拉伸與高溫持久強度。

拉伸應(yīng)力作用下���,晶界α相內(nèi)位錯發(fā)生滑移����,對于TC25盤的網(wǎng)籃狀組織而言���,其原始β晶粒較粗大����,故晶界α相相對含量少����,難以協(xié)調(diào)變形[17],因此網(wǎng)籃組織塑性遜于等軸組織����,但高溫持久�、蠕變強度優(yōu)異����。

高溫強度取決于次生α含量與尺寸,TC25盤屬于網(wǎng)籃狀組織�,該組織的α相與β相相互交錯編織�,高溫下不易滑動,熱損傷效應(yīng)較小����。TC8-1合金屬于高[Mo]、低Si含量合金���,長時在高溫暴露后Ti5Si3脆性相析出受到抑制�,故熱穩(wěn)定性能優(yōu)異����。

4、結(jié)論

通過TC11�����,TC25����,TC8-1鈦合金制發(fā)動機壓氣機盤的標準與實物對比�,并參照TC17鈦合金制壓氣機盤鍛件標準����,形成結(jié)論如下:

(1)顯微組織需選取典型變形部位檢測,三種鈦合金盤鍛件選取輪緣����、幅板、輪轂部位����,符合鍛件的變形特征。

(2)三種鈦合金盤鍛件變形充分��,顯微組織均勻�、細小,均滿足標準規(guī)定����。但TC11合金、TC8-1合金輪盤標準引用的顯微組織級別與圖片不夠科學���。

(3)壓氣機盤的輪緣部位對高溫拉伸���、蠕變性能要求較高��;幅板部位對中溫抗疲勞性能要求高��;輪轂部位對低溫拉伸強度要求較高�。

(4)對照輪盤部位—性能項目關(guān)系��,三種鈦合金盤鍛件標準規(guī)定的力學性能檢驗項目存在少量缺失�����。另外�����,可取消輪盤檢熱穩(wěn)定性能���。

(5)實際盤件的顯微組織、力學性能較之標準規(guī)定數(shù)值均有較大的裕度����。說明目前三種鈦合金盤鍛造工藝相對成熟?�?蛇m當提高標準要求,嚴格鍛件質(zhì)量控制��。

參考文獻:

[1]O.П.索朗寧娜���,C.Γ.鉻拉祖諾夫著�,張志方����,葛志明譯.熱強鈦合金[M].北京:第三機械工業(yè)部第六二一研究所,1978.

[2]中國航空材料手冊編輯委員會.航空材料手冊[M].北京:中國標準出版社����,2002.

[3]魏壽庸,何瑜�����,王青江.俄航空發(fā)動機用高溫鈦合金發(fā)展綜述[J].航空發(fā)動機�����,2005����,31(1):52-58.

[4]蔡建明�,郝孟一��,李學明�����,等.BT36高溫鈦合金的成分特點及組織研究[J].材料工程���,2000(2):10-14.

[5]錢九紅.航空航天用新型鈦合金的研究發(fā)展及應(yīng)用[J].稀有金屬�����,2000�,24(5):218-223.

[6]陳光.航空燃氣渦輪發(fā)動機結(jié)構(gòu)設(shè)計[M].北京:北京航空航天大學出版社����,1988.

[7]中華人民工業(yè)國航空航天工業(yè)部.HB5263TC11鈦合金壓氣機盤模鍛件[B]1995.

[8]《透平機械現(xiàn)代制造技術(shù)叢書》編委會.葉片制造技術(shù)[M].北京:科學出版社����,2002.

[9]張棟.機械失效的痕跡分析[M].北京:國防工業(yè)出版社,1996.

[10]XX10發(fā)動機冶金型號標準編制委員會.Q/S10.0535-2004TC17鈦合金壓氣機盤鍛件[B].2004.

[11]馬少俊�����,吳學仁,劉建中.TC21鈦合金的顯微組織對力學性能的影響[J].航空材料學報�����,2006���,26(5):22-27.

[12]XX20發(fā)動機冶金型號標準編制委員會.Q/S20.2303-2010TC4鈦合金整體風扇輪盤鍛件[B].2010.

[13]國防科技工業(yè)委員會.GJB2218A-2008航空用鈦及鈦合金棒材和鍛坯規(guī)范[B]2008.

[14]全蘇國家標準委員會著�,王金友譯.NO1954鈦合金的金相分析[M]北京:中國航空工業(yè)總公司北京航空材料研究院��,1976.

[15]中華人民工業(yè)國航空航天工業(yè)部.HB5264TC11鈦合金盤及其餅坯金相組織標準[B]1983.

[16]瓦利金И.莫依謝耶夫著�����,黃寶明���,張勝��,郭德倫�����,譯.鈦合金在俄羅斯飛機及航空航天上的應(yīng)用[M].北京:航空工業(yè)出版社�����,2008.

[17]朱景川�,何東,楊夏緯.TA15鈦合金雙重熱處理工藝及其組織演化的EBSD研究[J].稀有金屬材料與工程�����,2013�����,42(2):382-387.

相關(guān)鏈接