引 言

鋯(Zr)的熱中子吸收截面比較小����,適當(dāng)?shù)靥砑硬煌辖鹪睾蟮玫降匿喓辖?����,在高溫高壓水中具有較好的耐腐蝕性能和良好的力學(xué)性能���,因此���,鋯合金一直被用作壓水堆的燃料元件包殼材料以及某些結(jié)構(gòu)材料。鋯合金服役時(shí)與高溫水反應(yīng)在表面生成氧化膜的同時(shí)還生成氫�����,部分氫被鋯吸收��。氫在鋯合金中的固溶度不大���,在室溫時(shí)不到 1 μg/g�����,在 400℃ 時(shí)也只有 200 μg/g [1] �����,超過固溶極限時(shí)��,氫將與 Zr 形成氫化鋯析出�,平衡態(tài)時(shí)為面心立方結(jié)構(gòu)的 δ 相(ZrH 1.66 ),如果冷卻速度稍快�����,析出的氫化物將是體心四方結(jié)構(gòu)的亞穩(wěn) γ 相 [2] ���。由于氫化鋯在高溫時(shí)也是脆性物質(zhì)�����,因此它的析出尤其是析出后以一定的方向排列時(shí)����,會(huì)導(dǎo)致鋯合金的力學(xué)性能變壞����,成為脆性材料����。氫會(huì)沿溫度梯度向低溫方向擴(kuò)散�����,沿應(yīng)力梯度向高應(yīng)力方向擴(kuò)散���;氫化鋯容易在應(yīng)力集中處形核�,并傾向垂直于張應(yīng)力方向生長(zhǎng)����。因此����,反應(yīng)堆中的鋯合金構(gòu)件曾因內(nèi)部存在殘余應(yīng)力而引起氫致延遲開裂(HIDC)導(dǎo)致破壞失效,最早的報(bào)道是發(fā)生在重水堆 Zr-2.5Nb 的壓力管與不銹鋼管滾壓焊接處 [3] �����,將這種延遲失效歸因于在焊縫附近缺口的根部形成的氫化鋯�����,鋯管中的殘余張應(yīng)力為氫化鋯的生長(zhǎng)提供了驅(qū)動(dòng)力。此后��,對(duì)該問題有不少的研究��,直到將近半個(gè)世紀(jì)后的今日����,仍然對(duì)殘余張應(yīng)力與氫化鋯形成之間的關(guān)系十分關(guān)注。已有學(xué)者用擴(kuò)展有限元方法計(jì)算分析了殘余張應(yīng)力大小的分布與生成氫化鋯之間的關(guān)系����,結(jié)果表明高的殘余張應(yīng)力有助于氫化鋯的生長(zhǎng)并縮短失效時(shí)間 [4] 。有許多文獻(xiàn)中也常稱這種過程為延遲的氫化物開裂(DHC)���,筆者認(rèn)為前者的名稱更合適�,它包含了這種過程初始階段中氫的擴(kuò)散�����、析出氫化物時(shí)的形核���、生長(zhǎng)和開裂等問題����,而后一種命名只著重在形成氫化物之后的開裂問題,因此本文采用 HIDC 而不用 DHC�。

在鋯合金的多種論著中,對(duì)兩者都有不同程度的敘述和討論 [2, 5-6] ����。

HIDC 是鋯合金在工程應(yīng)用中不能忽視的問題,由于這種過程的發(fā)展比較緩慢��,并且難以預(yù)料����,最好是將這種過程消除在“萌芽”時(shí)期。在制造鋯合金構(gòu)件過程中表面可能會(huì)引入微缺陷����,這種微缺陷是否會(huì)引起 HIDC 是值得研究的問題����。本文基于一些與 HIDC 相關(guān)的實(shí)驗(yàn)結(jié)果的分析討論,認(rèn)為鋯合金構(gòu)件表面上如果存在某種“微缺陷”時(shí)�����,即使在沒有外加應(yīng)力而且內(nèi)部也不存在殘余張應(yīng)力的情況下,鋯合金構(gòu)件也會(huì)發(fā)生HIDC 而被破壞��。為了驗(yàn)證這一設(shè)想�����,設(shè)計(jì)制備了表面具有微縫隙缺陷的鋯合金樣品���,研究這種微縫隙缺陷在高溫水中腐蝕時(shí)如何擴(kuò)展引起HIDC 的過程�。

1 �����、鋯合金發(fā)生 HIDC 時(shí)的幾個(gè)重要過程及其必要的環(huán)境條件

發(fā)生 HIDC 時(shí)鋯合金中必須含有氫��,并需要能析出氫化鋯�����,片狀氫化鋯析出生長(zhǎng)的方向要有利于其在外加應(yīng)力作用下發(fā)生開裂���,這幾個(gè)因素是發(fā)生 HIDC 的重要環(huán)節(jié)�。由于鋯合金的服役環(huán)境是高溫高壓水,當(dāng) Zr 與水反應(yīng)生成氧化鋯和氫時(shí)��,一部分氫會(huì)被 Zr 吸收�,因而鋯合金構(gòu)件在服役時(shí)必然會(huì)含有氫。氫在存在應(yīng)力梯度的鋯合金晶體中��,只要應(yīng)力梯度達(dá)到了一定的閾值�,氫就會(huì)沿著應(yīng)力梯度向著高應(yīng)力方向擴(kuò)散,由于氫的這種擴(kuò)散特性����,即使氫的含量在鋯合金中還沒有達(dá)到服役溫度時(shí)的固溶極限,也會(huì)在高應(yīng)力區(qū)的應(yīng)力集中處析出氫化鋯���。Zr 與氫結(jié)合形成氫化鋯析出時(shí)體積增大�,因而片狀的氫化鋯傾向于垂直張應(yīng)力方向析出生長(zhǎng)�����,這也有利于片狀氫化鋯在生長(zhǎng)到一定長(zhǎng)度時(shí)�,在張應(yīng)力作用下發(fā)生開

裂。綜合以上現(xiàn)象看出�,只要服役過程中鋯合金晶體中的應(yīng)力梯度不會(huì)因氫化鋯析出和開裂而逐漸松弛��,HIDC 過程將持續(xù)不斷地進(jìn)行����。下面討論一下 HIDC 過程中幾個(gè)重要環(huán)節(jié)的實(shí)驗(yàn)結(jié)果����。

1.1 應(yīng)力影響鋯合金中氫的擴(kuò)散和氫化鋯析出

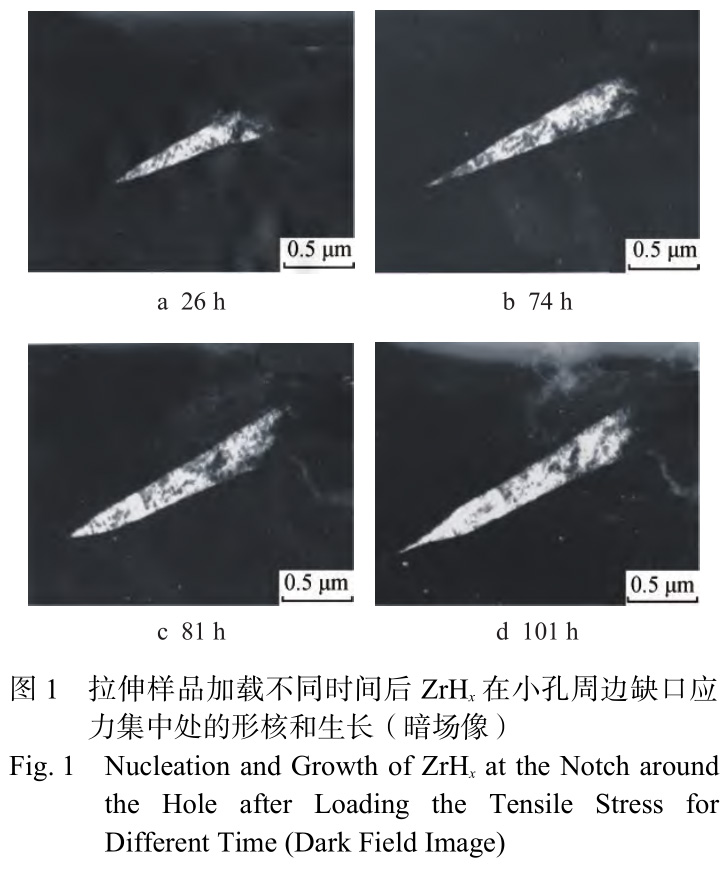

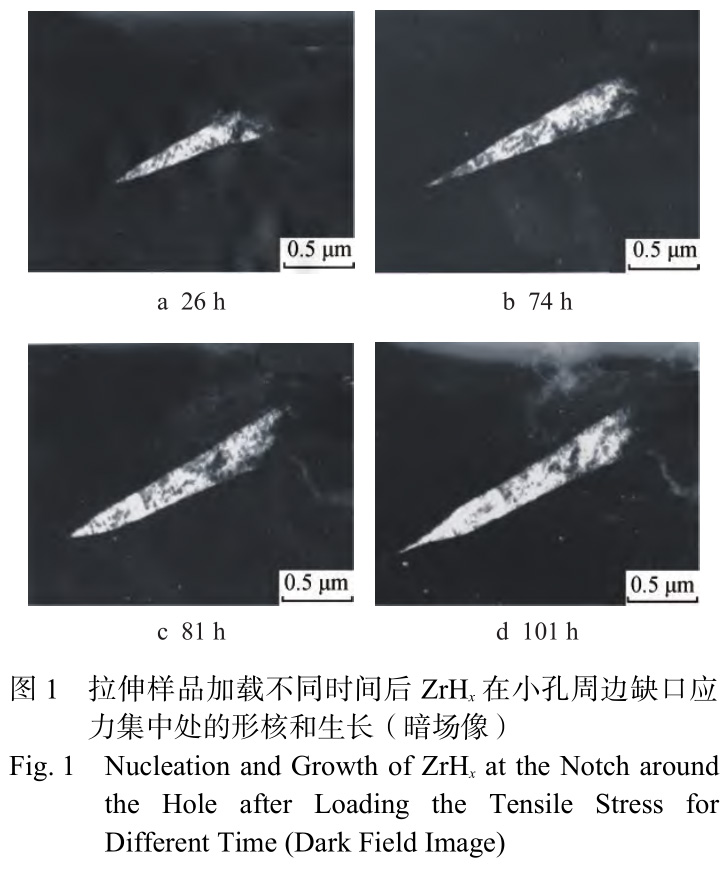

過程的透射電鏡(TEM)原位研究雖然氫原子在鋯合金中的擴(kuò)散過程無法直接觀察�����,但可以用 TEM 原位觀察氫化鋯析出的動(dòng)態(tài)過程��,根據(jù)加載樣品中氫化鋯形核位置和生長(zhǎng)過程的規(guī)律�,可以知道外加應(yīng)力對(duì)氫原子擴(kuò)散的影響。將寬 3 mm�、長(zhǎng) 5 mm、厚 0.08 mm 的鋯合金樣品����,在低溫下用雙噴電解拋光減薄,直到樣品中部出現(xiàn)穿孔�,穿孔處周圍是樣品薄區(qū),可供 TEM 觀察���。由于在樣品表面上形成了小孔�����,在小孔及其附近樣品截面大小在不斷變化�,樣品拉伸時(shí)就形成了應(yīng)力梯度區(qū)。在小孔直徑處的截面最小���,應(yīng)力最大��,在小孔周邊的缺口處又會(huì)形成應(yīng)力集中����。這為研究應(yīng)力梯度影響鋯合金中氫的擴(kuò)散以及氫化鋯析出時(shí)形核的位置和生長(zhǎng)提供了有利條件�。將經(jīng)過高壓釜 400℃ 過熱蒸汽腐蝕處理的 Zr-2 管制成拉伸樣品,并采用 TEM 原位觀察拉伸時(shí)氫化鋯析出生長(zhǎng)的情況�����,樣品中氫含量約為50 μg/g�����。拉伸速度為 20 μm/min��,當(dāng)拉伸至薄樣品小孔周邊缺口處出現(xiàn)位錯(cuò)運(yùn)動(dòng)時(shí)停止拉伸����,這時(shí)樣品缺口處形成了應(yīng)力集中和應(yīng)力梯度區(qū)。

圖 1 是同一片氫化鋯在缺口處形核后垂直于拉伸應(yīng)力方向生長(zhǎng)的情況��,加載 101 h 時(shí)氫化鋯長(zhǎng)度可生長(zhǎng)至 2 μm [7] ����。選區(qū)電子衍射分析表明這種應(yīng)力誘發(fā)析出的氫化鋯都是體心四方結(jié)構(gòu)的 γ 相,不同片狀的氫化鋯之間晶體點(diǎn)陣常數(shù)都有些差別����,這應(yīng)該是氫含量不同造成的,以下用 ZrH x 表示γ 相 的 氫 化 鋯 �, ZrH x 與 金 屬 基 體 之 間 存 在(110) γ-ZrHx //α-Zr 、[001] γ-ZrHx //[0001] α-Zr 的晶體學(xué)關(guān)系 [7] ��。在拉伸斷口處����,可以檢測(cè)到面心立方結(jié)構(gòu)的 δ 相氫化鋯,形態(tài)是細(xì)棒狀或顆粒狀 [7] �。雖然 δ 相是穩(wěn)定相,γ 相是亞穩(wěn)相���,兩者析出時(shí)的體積都將增大��,但有較大的差別�����,形成 δ 相時(shí)增大 17.2%���,而形成 γ 相時(shí)則只增大 12.3%���,這也許是應(yīng)力誘發(fā)析出的氫化鋯是亞穩(wěn)的 γ 相,而穩(wěn)定的 δ 相只有在變形量較大的斷口中才會(huì)析出的原因��,同時(shí)也說明與 HIDC 相關(guān)的是 γ 相氫化鋯�����。

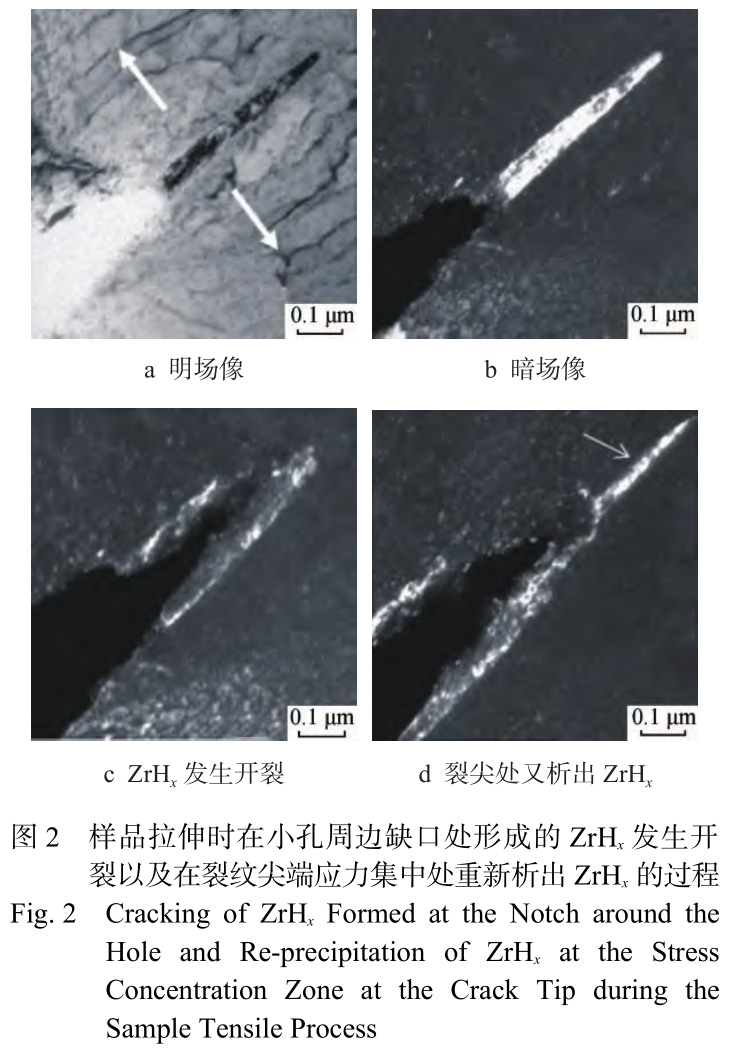

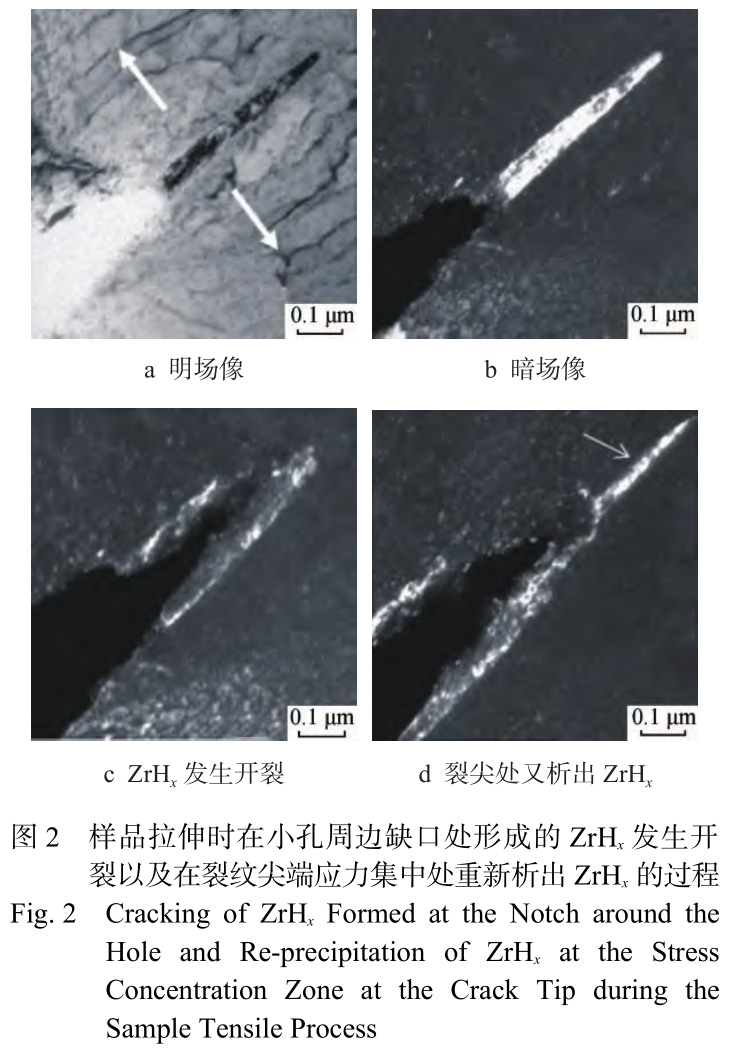

圖 2 記錄了已經(jīng)析出生長(zhǎng)的 ZrH x 在拉伸過程中發(fā)生開裂后在裂紋尖端應(yīng)力集中區(qū)又析出ZrH x 的過程�����,圖中箭頭標(biāo)記出拉伸應(yīng)力的方向 [8] ��。

樣品是 Zr-4�,氫含量約為 240 μg/g。圖 2a 和圖 2b 分別是同一片 ZrH x 的 TEM 明場(chǎng)和暗場(chǎng)像�����,可以看到該片 ZrH x 在應(yīng)力集中的缺口處形核析出和生長(zhǎng),在拉伸過程中發(fā)生開裂(圖 2c)�����,當(dāng)停止拉伸大約 8 min 后����,在裂紋尖端觀察到又有新的 ZrH x 析出���,圖 2d 是 30 min 后重新析出的ZrH x 圖像(箭頭標(biāo)記處) [8] �����。與圖 1 中 ZrH x 的生長(zhǎng)情況比較���,可以看出樣品中氫含量增加后,ZrH x 的生長(zhǎng)速度也明顯加快��。以上結(jié)果展示了鋯合金中的氫會(huì)沿著應(yīng)力梯度向著應(yīng)力高的方向擴(kuò)散��,然后在應(yīng)力集中處富集形核并析出 ZrH x �����,ZrH x 在應(yīng)力作用下發(fā)生開裂,在裂紋尖端又會(huì)析出 ZrH x ����,這就是 HIDC 的基本過程。

1.2 應(yīng)力影響 ZrH x 析出時(shí)生長(zhǎng)方向的實(shí)驗(yàn)研究

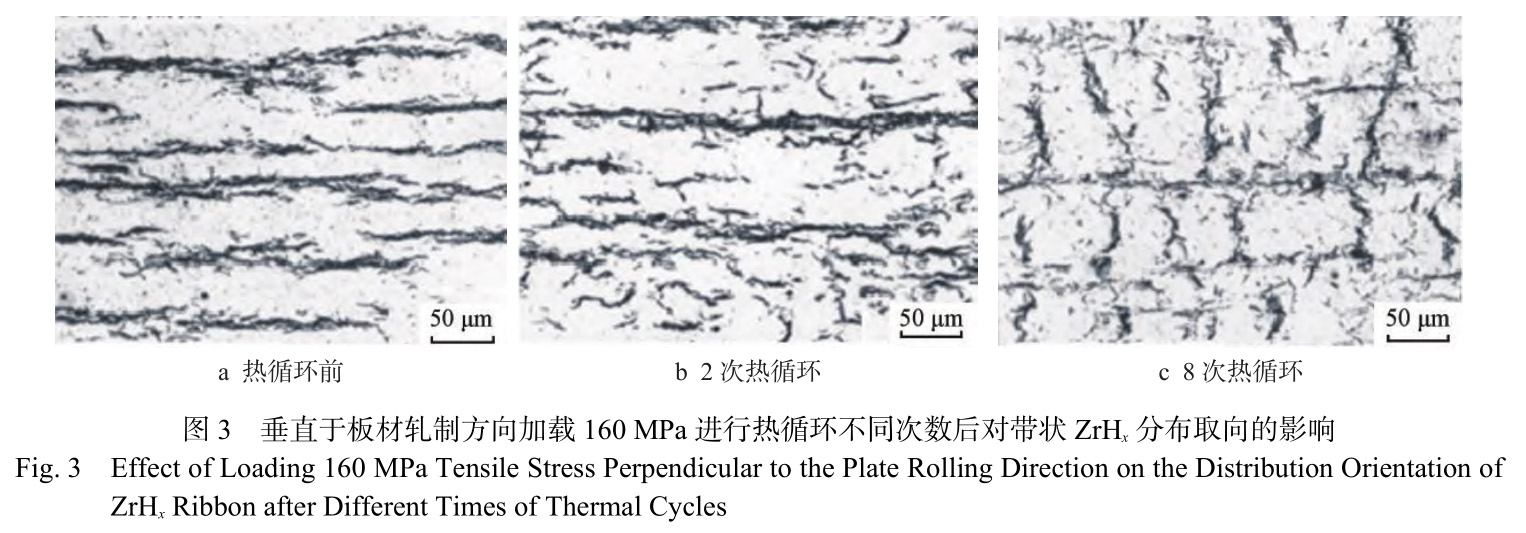

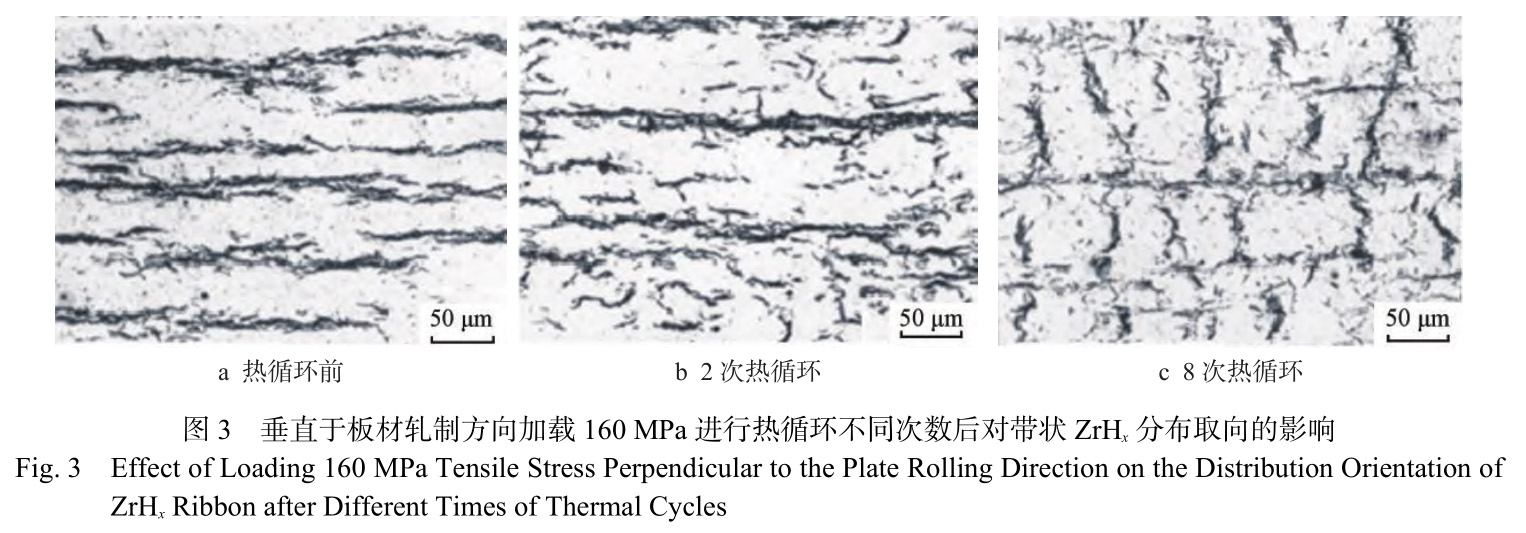

鋯合金的管材或板材都是經(jīng)過軋制成型��,在軋制變形過程中晶粒取向逐漸形成有規(guī)則的排列���,即產(chǎn)生了織構(gòu)��,由于 ZrH x 析出生長(zhǎng)時(shí)常常與鋯合金的晶體保持一定取向關(guān)系��,慣析面是 ��。因此���,從板材軋制方向的縱截面或橫截面上觀察 ZrH x 分布總是呈現(xiàn)有規(guī)律的排列,大多情況下是平行于軋制表面���。如果在這種樣品上外加應(yīng)力����,并在恒載荷下進(jìn)行 400~150℃ 之間的熱循環(huán),一方面是為了 ZrH x 能有溶解和再析出的機(jī)會(huì)��,另一方面也是模擬鋯合金構(gòu)件服役時(shí)可能遇到的實(shí)際情況�,觀察處理后 ZrH x 在樣品截面上分布

的變化,可以知道外加應(yīng)力對(duì) ZrH x 析出時(shí)形核和生長(zhǎng)規(guī)律的影響 [9-10] ����。垂直于板材軋制方向加工的拉伸樣品,在 160 MPa 載荷下經(jīng)過不同熱循環(huán)次數(shù)(n)后��,ZrH x 分布變化如圖 3所示��,拉伸應(yīng)力方向平行于原來 ZrH x 條帶分布的方向(圖 3a)���,樣品經(jīng)過 2 次熱循環(huán)后對(duì) ZrH x 析出生長(zhǎng)的影響還不明顯(圖 3b),但是經(jīng)過 8 次熱循環(huán)后���,原來的帶狀 ZrH x 分布發(fā)生了明顯變化���,不少帶狀ZrH x 變成垂直于張應(yīng)力分布(圖3c)。

但是對(duì)于 80 MPa 載荷��,即使經(jīng)過 8 次熱循環(huán)對(duì)ZrH x 分布的影響并不大��,這一實(shí)驗(yàn)結(jié)果說明了ZrH x 析出時(shí)更傾向垂直于張應(yīng)力方向生長(zhǎng),但是�����,能夠產(chǎn)生影響 ZrH x 再取向的應(yīng)力大小存在閾值���,實(shí)驗(yàn)證實(shí)該閾值大小與熱循環(huán)次數(shù)有關(guān)�����,隨熱循環(huán)次數(shù)增加而下降�,與 1/n 呈線性關(guān)系 [9-10] ����。

1.3 鋯合金復(fù)合板在高溫過熱蒸汽中長(zhǎng)期腐蝕

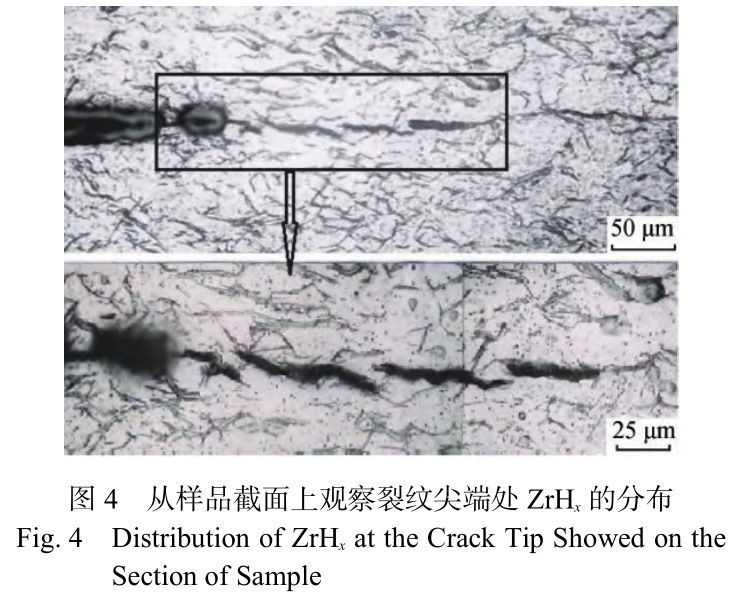

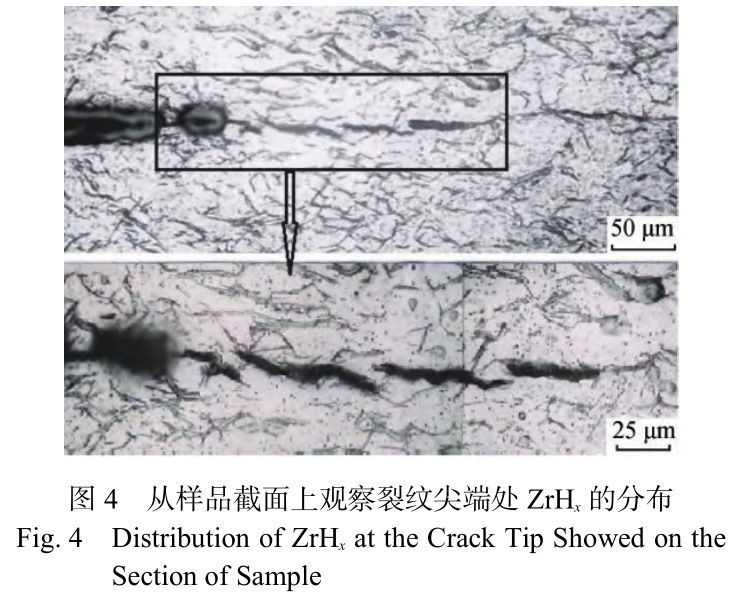

時(shí)發(fā)生 HIDC 的現(xiàn)象與分析將 3 塊經(jīng)過清潔處理的 Zr-4 板用鋼板套真空封裝和加熱軋制獲得復(fù)合板,去除鋼套切成寬 10 mm 的樣品在 400℃�����、10.3 MPa 過熱蒸汽中腐蝕 150 d 后�,有少數(shù)樣品因腐蝕而發(fā)生了開裂,經(jīng)過觀察分析��,認(rèn)為這是 HIDC 引起的結(jié)果 [11] 。圖 4 為包含了腐蝕后裂縫尖端的樣品截面及局部放大圖�����,經(jīng)過研磨��、拋光并侵蝕(80%HNO 3 +10%H 2 O 2 +10%HF 溶液���,% 表示體積分?jǐn)?shù))��,顯示出 ZrH x 的分布����。從圖 4 中可以看出�,在裂縫前端有一條平行于裂縫開裂方向的 ZrH x 析出帶��,這是 ZrH x 在垂直于張應(yīng)力方向析出生長(zhǎng)后的特征����。在裂縫尖端的放大圖中,還可以清楚地看到有幾片 ZrH x 已發(fā)生開裂�����,但還沒有形成貫穿的裂紋。這是 ZrH x 在張應(yīng)力作用下發(fā)生開裂的現(xiàn)象�。金屬 Zr 形成氧化鋯時(shí)體積增大,金屬氧化物與金屬的體積比(P.B.比)是 1.56�����,因而�,當(dāng)形成尖劈狀氧化膜嵌入金屬中時(shí),在氧化膜前端的金屬基體中必然會(huì)產(chǎn)生張應(yīng)力區(qū)�����,并與周邊的金屬之間形成了應(yīng)力梯度��。當(dāng)腐蝕進(jìn)行到一定程度���,吸氫量達(dá)到一定量后��,在張應(yīng)力梯度的作用下���,氫會(huì)發(fā)生擴(kuò)散并在氧化膜前端高應(yīng)力的金屬基體中富集而析出 ZrH x ,片狀 ZrH x 將垂直于張應(yīng)力的方向析出生長(zhǎng)��。由于 ZrH x 在 400℃ 時(shí)仍然很脆�,當(dāng)長(zhǎng)大到一定長(zhǎng)度后,在張應(yīng)力的作用下發(fā)生開裂,開裂后的金屬表面繼續(xù)發(fā)生氧化�����,在氧化膜端頭的金屬基體中又會(huì)形成張應(yīng)力梯度區(qū)�����,引起片狀 ZrH x 的析出���,這種過程的周而復(fù)始就使得尖劈狀的氧化膜不斷向前推進(jìn)��,成為HIDC 過程����。但是��,片狀的樣品在腐蝕實(shí)驗(yàn)時(shí)是自由狀態(tài)���,并未受到外加應(yīng)力的約束,那么����,HIDC 發(fā)生初始時(shí)必須具備的“外加應(yīng)力”和金屬內(nèi)部局部區(qū)域內(nèi)存在的“應(yīng)力梯度”是如何形成的?這是需要研究分析的問題。

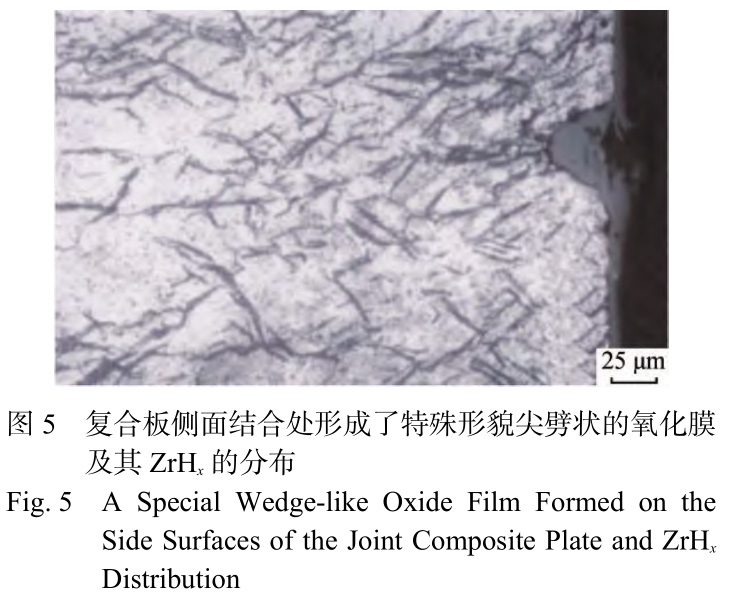

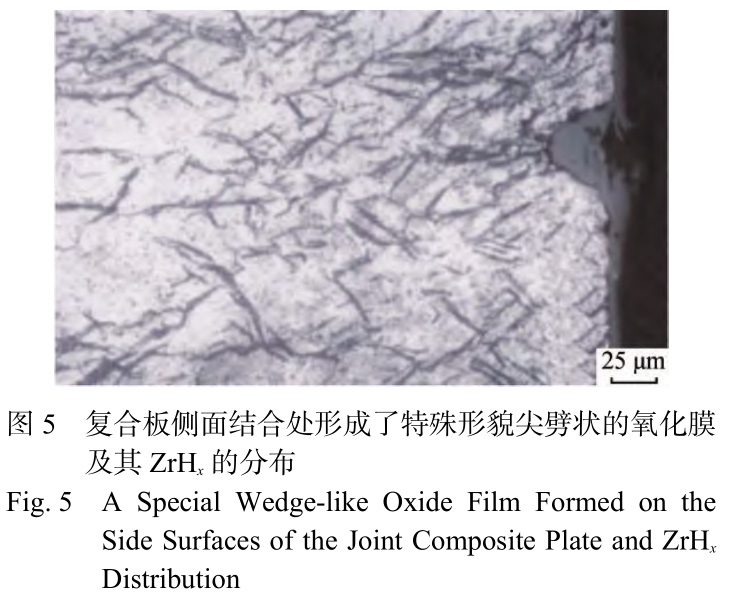

從截面上觀察復(fù)合板側(cè)面結(jié)合處氧化膜的形貌����,發(fā)現(xiàn)有些地方的形貌特殊,形成尖劈狀的氧化膜鑲嵌在鋯合金中�,而且在尖劈狀氧化膜的端頭還可清晰地觀察到有 ZrH x 析出,如圖 5 所示�����。該處的氧化膜會(huì)以更快的速度沿著復(fù)合板的結(jié)合面生長(zhǎng)�����,說明在復(fù)合板結(jié)合層的四周邊沿處�����,還有一些地方的耐腐蝕性能較差����,其原因還有待進(jìn)一步研究。由于 Zr 與 O 結(jié)合生成 ZrO 2 時(shí)體積增大����,當(dāng)鑲嵌在鋯合金中的這種尖劈狀氧化膜達(dá)到一定的長(zhǎng)度和深度���,尖劈狀氧化膜前端金屬基體中產(chǎn)生的張應(yīng)力也達(dá)到了某一臨界值時(shí),該處就會(huì)發(fā)生氫的富集并析出 ZrH x ��,成為 HIDC 的“源頭”��。這樣就可以理解鋯合金復(fù)合板材在高溫高壓水中腐蝕時(shí)�����,即使處于自由狀態(tài)����,沒有外加應(yīng)力,也會(huì)因發(fā)生 HIDC 而導(dǎo)致復(fù)合板重新開裂的現(xiàn)象��。

2 �����、鋯合金表面存在微縫隙缺陷的樣品在高溫高壓水中腐蝕時(shí)發(fā)生 HIDC 過程的實(shí)驗(yàn)研究

從以上討論可以推斷��,如果制造鋯合金構(gòu)件過程中在表面留下一些缺陷�,如微縫隙�����、尖銳的劃傷等,那么在服役時(shí)當(dāng)鋯合金構(gòu)件與高溫水反應(yīng)生成氧化膜后���,在這種缺陷處就會(huì)形成尖劈狀的氧化膜鑲嵌在金屬中�,成為 HIDC 的源頭�。為了驗(yàn)證這種分析是否正確進(jìn)行了如下的實(shí)驗(yàn)研究。

2.1 試樣制備及實(shí)驗(yàn)方法

將厚 2 mm 的 Zr-4 板切成寬 2.5 mm����、長(zhǎng) 30mm 的短條,經(jīng)過清洗干燥后����,將 3 塊并排用夾具夾緊,采用真空電子束焊接方法焊接兩條縫隙��,通過調(diào)節(jié)焊接參數(shù)����,控制焊接深度,不要將縫隙焊透�,這樣在樣品的另一面就留下縫隙狀的缺陷,制成表面有微縫隙缺陷的樣品��。

樣品先在 400℃、10.3 MPa 過熱蒸汽的高壓釜中腐蝕 200 d�,樣品表面的氧化膜厚約 5 μm,樣品中的氫含量約為 150 μg/g���。然后再將樣品進(jìn)行熱循環(huán)處理����,觀察表面缺陷的變化�。熱循環(huán)是在 350℃、16.8 MPa 水的高壓釜中進(jìn)行�,先將高壓釜在大約 2 h 內(nèi)加熱至 350℃,然后斷電降溫至約 150℃(約 6 h)�����,再加熱至 350℃ 斷電�,冷卻至約 50℃(約 14 h),一個(gè)循環(huán)時(shí)間控制在 24 h 之內(nèi)�。由于樣品經(jīng)過 200 d 腐蝕后,已經(jīng)吸收了氫��,在熱循環(huán)時(shí)金屬中的 ZrH x 將發(fā)生周而復(fù)始的溶解和析出過程�,如果再疊加上張應(yīng)力的作用,將有可能導(dǎo)致 ZrH x 更容易開裂�,引起缺陷縫隙的擴(kuò)展����。經(jīng)過腐蝕和熱循環(huán)處理后的樣品用金相制樣方法研磨拋光�����,測(cè)量缺陷縫隙深度的變化�����,或在拋光后再用 10%HF+10%H 2 O 2 +80%HNO 3 溶液侵蝕����,觀察缺陷縫隙端部周圍 ZrH x 的分布特征��。

2.2 實(shí)驗(yàn)結(jié)果和討論

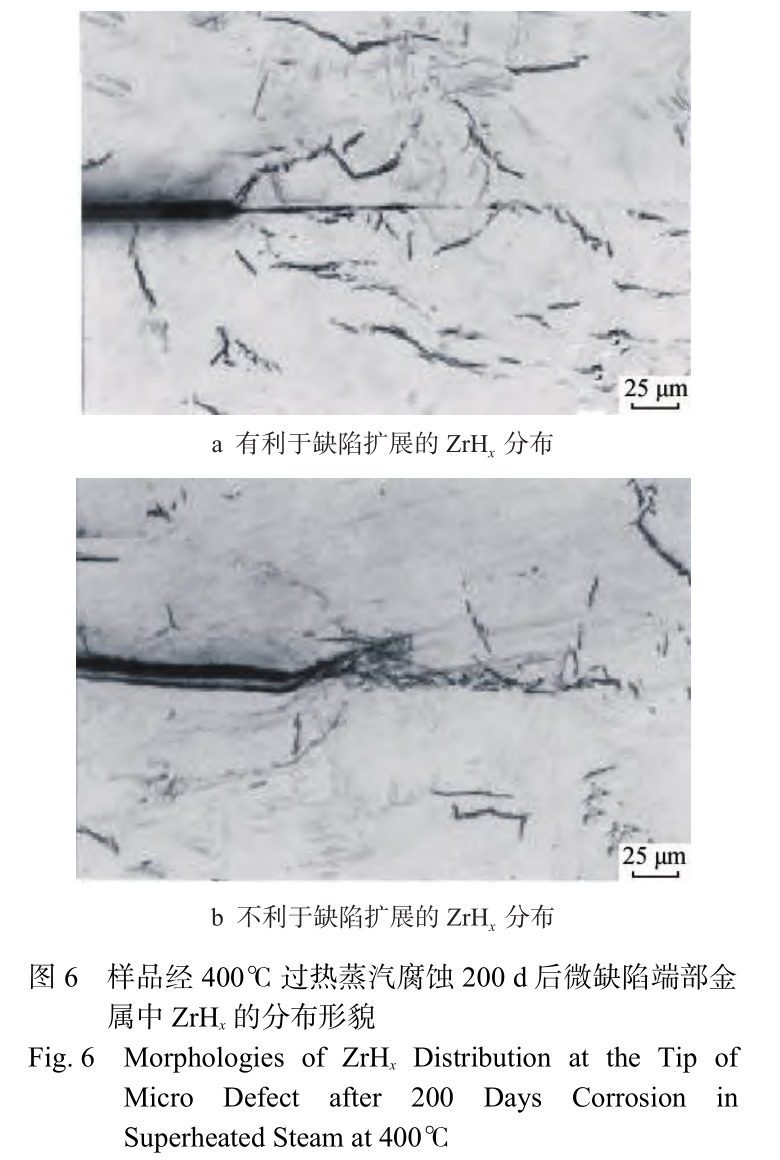

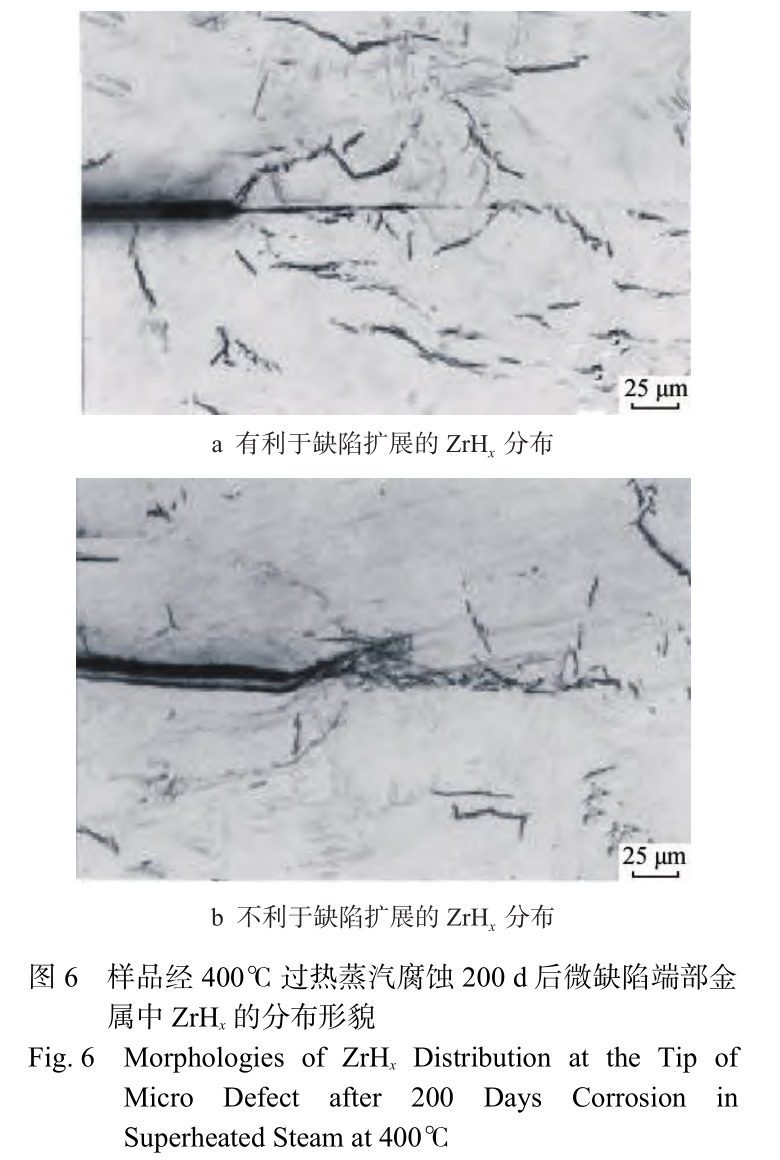

樣品經(jīng)過 400℃ 過熱蒸汽腐蝕 200 d 后���,缺陷縫隙處的截面經(jīng)過研磨���、拋光和侵蝕,顯示出的顯微組織如圖 6 所示����。由于縫隙中金屬氧化體積增大��,在縫隙端部的金屬中形成張應(yīng)力和應(yīng)力梯度區(qū)�����,引起了氫的擴(kuò)散富集���,并析出 ZrH x 。ZrH x 一方面傾向垂直于張應(yīng)力方向生長(zhǎng)�;另一方面又要滿足與金屬基體保持某種晶體取向關(guān)系,由于不同縫隙端部金屬基體的晶體取向存在差別�����,ZrH x 析出生長(zhǎng)后的分布狀況也會(huì)不同�����。圖 6a 中ZrH x 的分布狀況可能比圖 6b 中的更容易開裂���,該處的縫隙也更容易擴(kuò)展����。

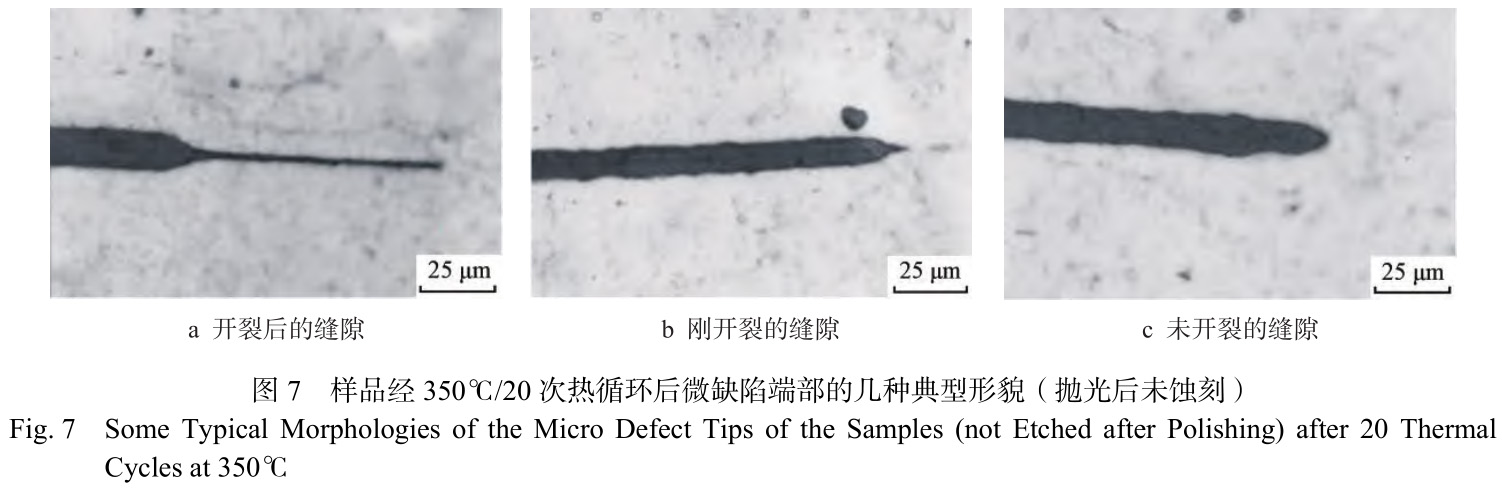

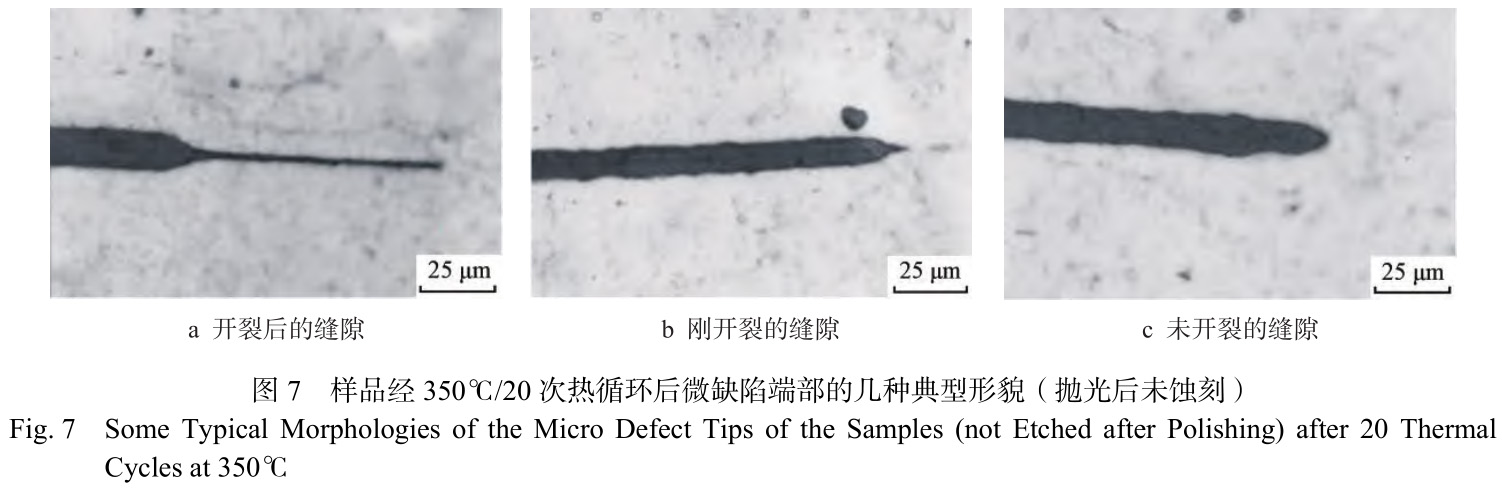

樣品經(jīng)過 400℃ 過熱蒸汽腐蝕 200 d,再經(jīng)過 350℃ 高溫水中 20 次熱循環(huán)后����,樣品的截面經(jīng)過研磨、拋光�����,觀察到缺陷端部的幾種典型形貌如圖 7 所示���。大多數(shù)缺陷端部的形貌如圖 7a所示,縫隙包含了寬窄明顯不同的兩段�,顯然窄的那一段縫隙是后來在熱循環(huán)時(shí)發(fā)生開裂形成的,形成縫隙后的金屬表面還未被充分氧化����,因而縫隙比較窄;圖 7b 中縫隙的端部有一個(gè)尖頭��,這應(yīng)該是縫隙剛發(fā)生開裂的結(jié)果����;圖 7c 的縫隙頂端圓滑,這是未發(fā)生開裂的原因�����。造成這種差別的主要原因應(yīng)該是縫隙端部金屬晶體取向的差別,這將導(dǎo)致 ZrH x 生長(zhǎng)后的分布不同����,也將影響縫隙開裂的難易程度。

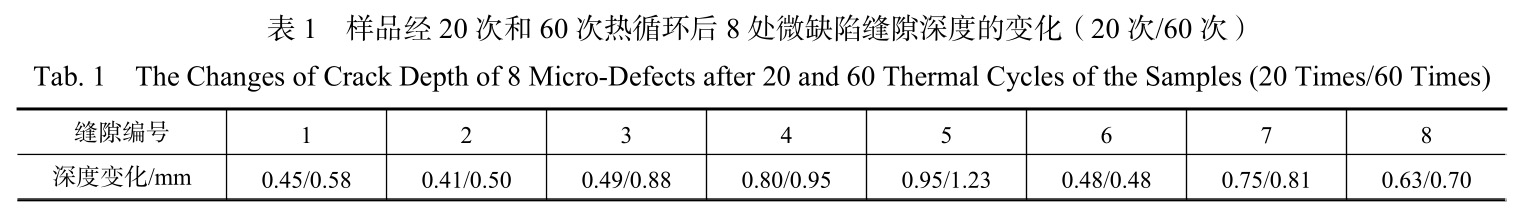

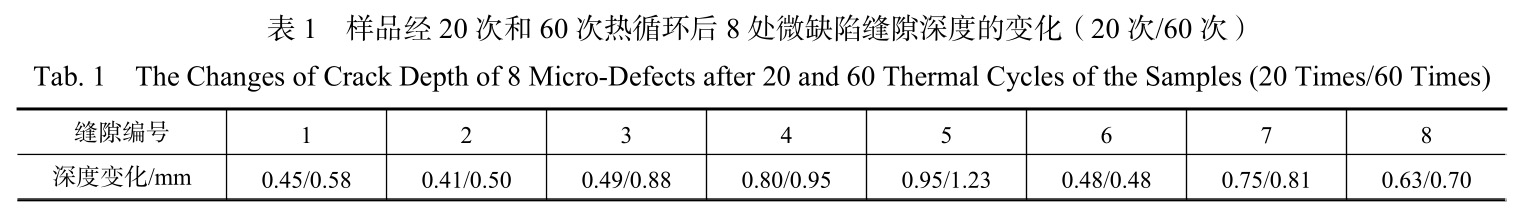

在測(cè)量了 8 處經(jīng)過熱循環(huán)形成裂紋的長(zhǎng)度后�����,將樣品重新放入高壓釜中��,繼續(xù)在 350℃ 高溫水中進(jìn)行 40 次熱循環(huán)(總共經(jīng)過 60 次熱循環(huán))��,樣品取出后經(jīng)過輕微研磨拋光���,測(cè)量缺陷深度的變化��。表 1 列出了樣品經(jīng)過 20 次和 60 次熱循環(huán)后 8 處缺陷縫隙深度的變化����。除了有一處縫隙的深度沒有變化外�����,其他縫隙的深度都有不同程度的增加,說明表面具有微縫隙缺陷的樣品在高溫水中腐蝕時(shí)����,即使樣品沒有受到外加應(yīng)力,這種缺陷也會(huì)引發(fā) HIDC����,最終可能導(dǎo)致鋯合金構(gòu)件破損。如果后來 40 次熱循環(huán)時(shí)能將加熱至 350℃和冷卻到 50℃ 停留的時(shí)間都延長(zhǎng)�,使已開裂的縫隙表面上生成的氧化膜更厚一些,那么縫隙端頭金屬中的應(yīng)力會(huì)增加���,應(yīng)力梯度也會(huì)更大,在縫隙端頭金屬中析出的氫化物也會(huì)增多�����,裂縫的擴(kuò)展也會(huì)更加明顯����。

雖然已經(jīng)知道 Zr-2.5Nb 壓力管的 HIDC 是因?yàn)闈L壓焊接存在殘余張應(yīng)力引起氫化物析出生長(zhǎng)的結(jié)果,但是壓力管工作的環(huán)境大約是 300℃ 的高壓重水�,開裂后的縫隙必然會(huì)生成氧化膜,在裂縫端頭的金屬基體中也必然會(huì)產(chǎn)生集中的張應(yīng)力和應(yīng)力梯度區(qū)��,這對(duì)于 HIDC 過程的發(fā)展必將產(chǎn)生重要的作用。

3�、 結(jié) 論

本文討論了鋯合金中發(fā)生 HIDC 過程的幾個(gè)主要環(huán)節(jié),認(rèn)為表面上存在某種微縫隙缺陷的鋯合金樣品����,在高溫高壓水中腐蝕時(shí),即使樣品中沒有殘余應(yīng)力��,也沒有受到外加應(yīng)力的情況下�����,但由于這種缺陷處會(huì)形成尖劈狀的氧化膜鑲嵌在金屬中�����,也會(huì)引發(fā) HIDC 導(dǎo)致缺陷擴(kuò)展�。通過研究微縫隙缺陷在 400℃ 過熱蒸汽腐蝕和 350℃ 高壓水中熱循環(huán)時(shí)的行為,得出如下結(jié)論:

(1) Zr 與氧結(jié)合形成氧化鋯時(shí)的 P.B.比為1.56����,體積增大。因此���,表面存在微縫隙缺陷的鋯合金樣品在高溫水中腐蝕時(shí)��,會(huì)生成尖劈狀的氧化膜鑲嵌在鋯合金中����,在氧化膜尖端的金屬基體中會(huì)產(chǎn)生張應(yīng)力區(qū),并與周邊金屬之間形成應(yīng)力梯度��。

(2) Zr 與高溫水反應(yīng)生成氧化鋯時(shí)生成的氫一部分被 Zr 吸收��,鋯合金中的氫在應(yīng)力梯度的作用下���,會(huì)向高應(yīng)力區(qū)擴(kuò)散��,并在應(yīng)力集中處形核析出 ZrH x �����,片狀的 ZrH x 傾向垂直于張應(yīng)力方向生長(zhǎng)。

(3) 脆性片狀的 ZrH x 在張應(yīng)力作用下會(huì)發(fā)生開裂�����,在開裂后的裂紋尖端會(huì)形成新的應(yīng)力集中���。開裂后的表面形成氧化膜后��,在氧化膜端頭的金屬基體中又會(huì)形成張應(yīng)力和應(yīng)力梯度區(qū)�����。這種周而復(fù)始的過程導(dǎo)致了 HIDC��。

(4)表面存在微縫隙缺陷的鋯合金構(gòu)件在核反應(yīng)堆中長(zhǎng)期服役時(shí)����,即使不受外加應(yīng)力也會(huì)發(fā)生 HIDC,因此�����,從結(jié)構(gòu)件的設(shè)計(jì)到加工制造過程中都需要特別注意�����,避免采用容易產(chǎn)生這類缺陷的方案���。

參考文獻(xiàn):

[1]KEARNS J J. Terminal solubility and partitioning of hydrogen in the alpha phase of zirconium, Zircaloy-2 and Zircaloy-4[J]. Journal of Nuclear Materials, 1967, 22(3):292-303.

[2]卡恩R W��,哈森 P��,克雷默 E J. 材料科學(xué)與技術(shù)叢書(第10B卷���,核材料-第Ⅱ部分)[M]. 周邦新���,趙文金等,譯. 北京:科學(xué)出版社�����,1999: 1-48.

[3]SIMPSON C J, ELLS C E. Delayed hydrogen embrittlement in Zr-2.5 wt% Nb[J]. Journal of Nuclear Materials, 1974, 52(2): 289-295.

[4]JHA A, SARKAR S, SINGH I V, et al. A study on the effect of residual stresses on hydride assisted crack in Zr-2.5Nb pressure tube material using XFEM[J]. Theoretical and Applied Fracture Mechanics, 2022, 121: 103536.

[5]劉建章. 核結(jié)構(gòu)材料[M]. 北京:化學(xué)工業(yè)出版社�����,2007: 142-173.

[6]姚美意����,欒佰峰. 水冷核反應(yīng)堆用鋯合金[M]. 周邦新.核反應(yīng)堆材料(中冊(cè)). 上海:上海交通大學(xué)出版社,2021:459-675.

[7]周邦新����,鄭斯奎�����,汪順新. Zr-2合金中應(yīng)力及應(yīng)變誘發(fā)氫化鋯析出過程的電子顯微鏡原位研究[J]. 金屬學(xué)報(bào)���,1989, 25(3): A190-A195.

[8]彭劍超���,李強(qiáng)��,劉仁多�����,等. Zr-4合金中氫化物析出長(zhǎng)大的透射電鏡原位研究[J]. 稀有金屬材料與工程�����,2011, 40(8): 1377-1381.

[9]周邦新���,蔣有榮. Zr-4管中氫化物分布的應(yīng)力再取向研究[J]. 核動(dòng)力工程,1992, 13(5): 66-69.

[10]蔣有榮���,周邦新��,楊敏華. Zr-4板中氫化物應(yīng)力再取向的研究[J]. 核動(dòng)力工程��,1993, 14(4): 368-373,380.

[11]ZHOU B X, YAO M Y, MIAO Z, et al. The cracking induced by oxidation-hydriding in welding joints of Zircaloy-4 plates[J]. Journal of Shanghai University (English Edition), 2003, 7(1): 18-20.

相關(guān)鏈接