鋯及鋯合金因具有熱中子吸收截面低��、良好的高溫高壓水耐蝕性能和較高的力學(xué)性能,同時(shí)在反應(yīng)堆運(yùn)行環(huán)境中具有較好的抗中子輻照性能,是輕水反應(yīng)堆用燃料元件包殼不可或缺的材料,被譽(yù)為“原子時(shí)代的第一金屬”[1-3]�����。鋯合金在空氣環(huán)境熱加工制造過(guò)程中極易與空氣中的H,O,N等元素發(fā)生化學(xué)反應(yīng),進(jìn)而產(chǎn)生大量脆性化合物,使鋯合金的塑韌性及抗拉強(qiáng)度急劇下降,同時(shí)鋯合金中O,N等元素的增加將顯著降低鋯合金在高溫高壓水及蒸汽環(huán)境中的耐蝕性能���。目前,壓水反應(yīng)堆用核燃料元件鋯包殼材料的焊接主要采用真空電子束焊接方法。隨著國(guó)內(nèi)核動(dòng)力反應(yīng)堆技術(shù)的不斷發(fā)展,面向海�、陸、空�、天全域型譜燃料元件用鋯包殼結(jié)構(gòu)形式變得日趨復(fù)雜,依托傳統(tǒng)組裝焊接的研制工藝實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)燃料元件的研制變得愈發(fā)困難,一方面增加了組裝、焊接等工藝技術(shù)難度,另一方面也增加了新型結(jié)構(gòu)燃料元件的研發(fā)成本����。

電子束熔絲成形技術(shù)是電子束增材制造技術(shù)的一種[4-6],其成形腔體為真空環(huán)境,能夠有效避免因空氣中有害雜質(zhì)對(duì)成形材料的影響����。其具有保護(hù)效果好���、零件致密等特點(diǎn),特別適合易氧化���、難熔金屬?gòu)?fù)雜結(jié)構(gòu)件的短周期、低成本制造及復(fù)雜結(jié)構(gòu)件的表面修復(fù)�。目前,國(guó)內(nèi)外對(duì)鋯合金電子束加工技術(shù)的研究主要集中在真空電子束熔煉及焊接的工藝、焊縫金屬組織性能等方面的研究[7-9],而關(guān)于鋯合金電子束熔絲增材成形的研究較少����。文中主要利用透射電鏡、掃描電鏡����、電子背散射衍射儀等表征方法對(duì)R60702鋯合金電子束熔絲沉積試樣的微觀組織及其性能進(jìn)行了研究,分析了鋯合金沉積試樣晶粒形態(tài)及長(zhǎng)大特征、沉積層內(nèi)元素的擴(kuò)散行為及沉積試樣的力學(xué)性能,為后續(xù)鋯合金電子束成形技術(shù)的進(jìn)一步研究提供了基礎(chǔ)��。

1��、試驗(yàn)材料與方法

1.1試驗(yàn)材料

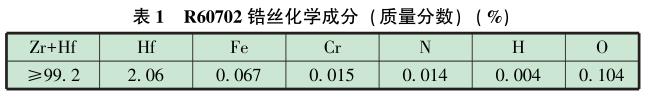

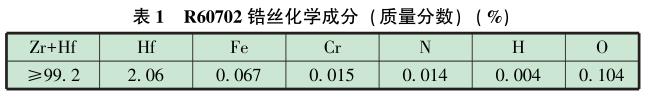

試驗(yàn)所用鋯絲材質(zhì)為工業(yè)純鋯,牌號(hào)R60702,鋯絲直徑為1.2mm,成分見(jiàn)表1��。試驗(yàn)所用基板材料為熱軋退火態(tài)的R60702鋯合金,為保持基板表面平整,試驗(yàn)前分別用100#,400#及800#金相砂紙打磨,并用丙酮對(duì)基板表面進(jìn)行清洗除油,干燥待用�。

1.2試驗(yàn)方法

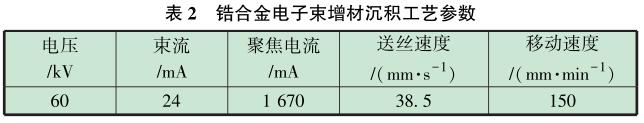

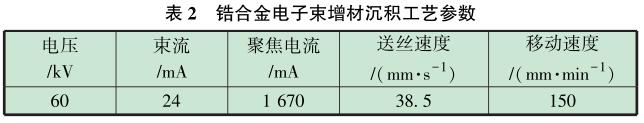

試驗(yàn)用電子束熔絲成形設(shè)備為法國(guó)TECHMETA電子束熔絲成形設(shè)備,電子束焊機(jī)最大功率為15kW,額定加速電壓為60kV,焊接束流為0~250mA。電子束增材沉積所用工藝參數(shù)見(jiàn)表2,所有試樣沉積方向均采用由左至右的方向進(jìn)行單道多層沉積���。

利用線切割設(shè)備對(duì)沉積試樣進(jìn)行切割制備金相試樣,分別利用50,400,1200,2000,5000目的金相砂紙打磨,利用電解拋光液(乙醇∶高氯酸=9∶1)置于冰水混合物中水浴降溫至0℃,之后將直流電源電壓調(diào)至15V�����。將陽(yáng)極試樣與陰極鈦合金板同時(shí)放入電解拋光液中,拋光時(shí)間為120s,拋光完成后采用超聲清洗10min�����。利用蔡司光學(xué)顯微鏡對(duì)金相試樣進(jìn)行表征,利用NonaMeasure軟件開展平均晶粒尺寸統(tǒng)計(jì),通過(guò)ZeissMERLINCompact場(chǎng)發(fā)射掃描電子顯微鏡自帶的EBSD探頭對(duì)鋯合金電子束熔絲增材試樣掃描,對(duì)掃描之后的數(shù)據(jù)使用TSLOIMAnalysis7軟件進(jìn)行分析和處理,利用STEM透射電子顯微鏡對(duì)試樣金相高分辨觀察�����。

2��、結(jié)果與分析

2.1沉積試樣顯微組織

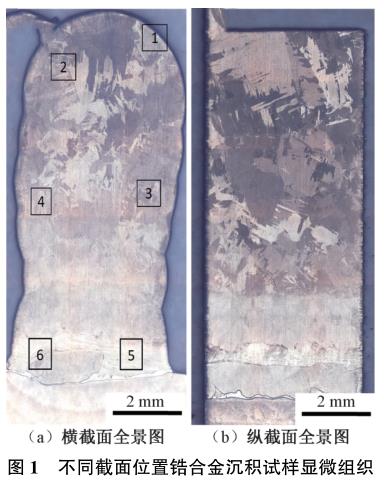

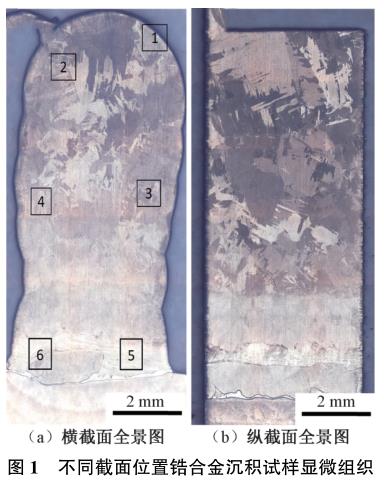

圖1a為沉積試樣橫截面顯微組織,結(jié)果表明,沉積層組織致密,內(nèi)部無(wú)氣孔����、夾雜等宏觀缺陷,沿著高度方向沉積層的寬度變化不明顯,在沉積試樣下部能明顯看到基板與沉積層的分界線,分界線呈現(xiàn)輕微地下凹�。圖1b為沉積試樣縱截面顯微組織,可較為清晰地觀察到基板熔化區(qū)域的熔合線、基板與沉積層的分界線�����。

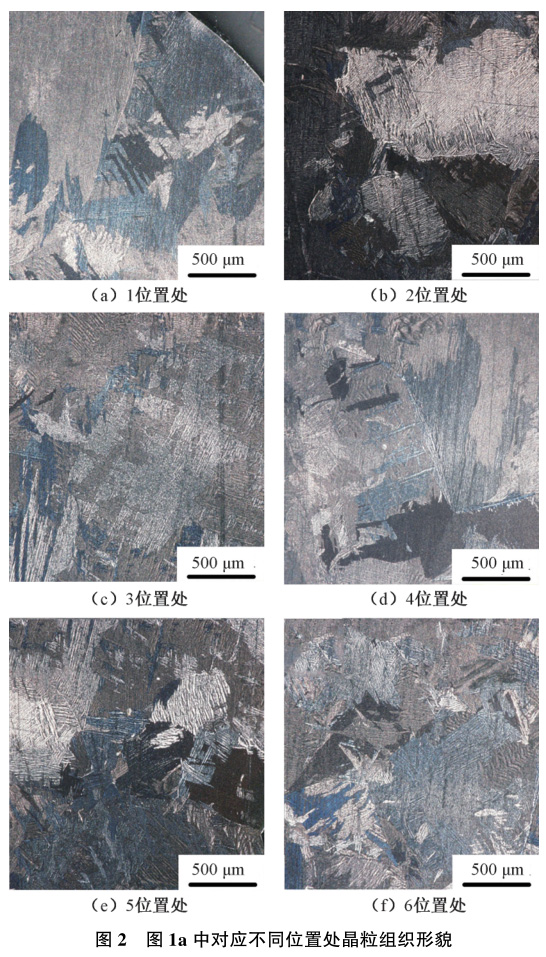

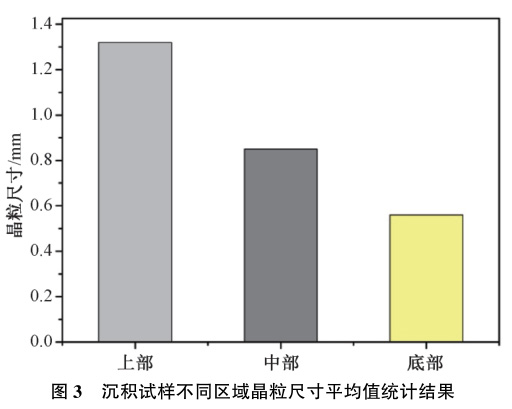

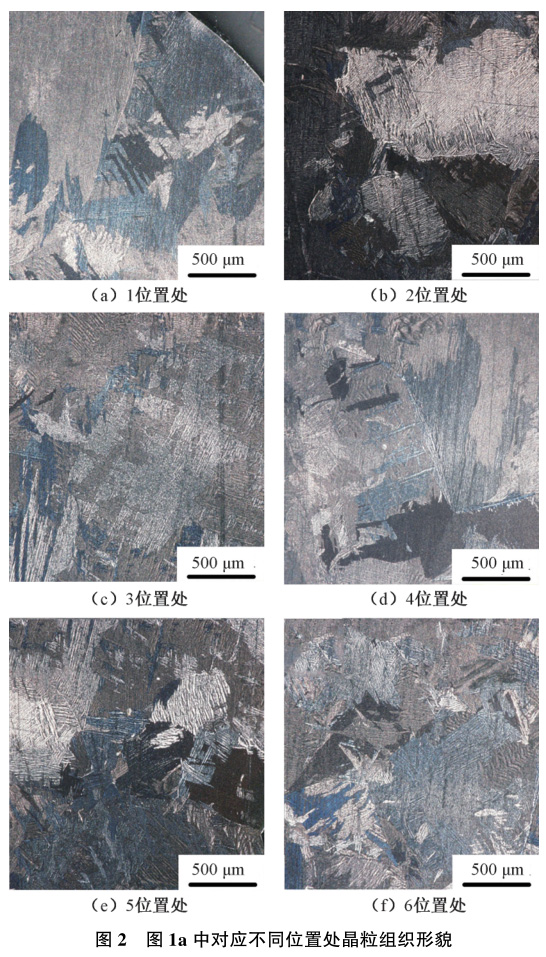

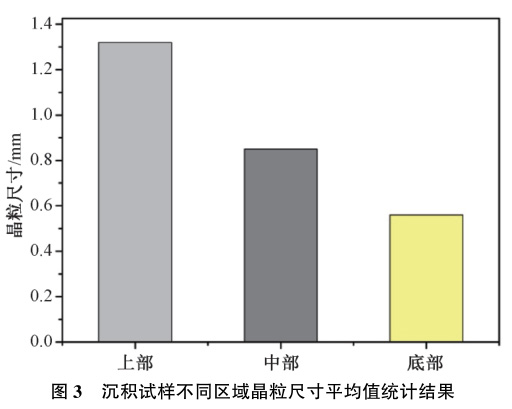

圖2為圖1a中不同位置處晶粒組織形貌。從圖2可見(jiàn),各個(gè)部位的晶粒形狀都呈不規(guī)則形狀且雜亂分布�。圖3為沉積層橫截面上不同位置處的晶粒尺寸統(tǒng)計(jì)結(jié)果。結(jié)果表明,底部沉積層的晶粒尺寸較小,隨著沉積高度增加,晶粒尺寸增大,上部區(qū)域的晶粒尺寸平均值最大為1.32mm����。

這主要是由于沉積剛開始時(shí),基板溫度較低,有強(qiáng)烈的吸熱和散熱作用,對(duì)底部沉積層的液態(tài)金屬產(chǎn)生較大過(guò)冷度,同時(shí)基板可提高非均勻形核的基底,因此會(huì)在這一部分液體中產(chǎn)生大量的晶核,向各個(gè)方向生長(zhǎng),當(dāng)相鄰晶粒相遇后便停止生長(zhǎng),因此該區(qū)域的晶粒細(xì)小且致密。而在中部區(qū)域,液態(tài)金屬開始形核時(shí),非均勻形核的基底較底部少,同時(shí)由于沉積過(guò)程會(huì)不斷地提供熱輸入,熱積累加劇,促進(jìn)中上部的晶粒生長(zhǎng),使晶粒尺寸較底部更為粗大�。

2.2特征區(qū)微觀組織分布特征

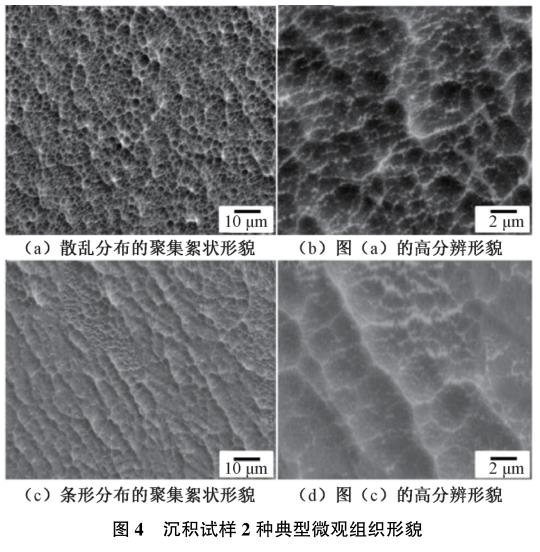

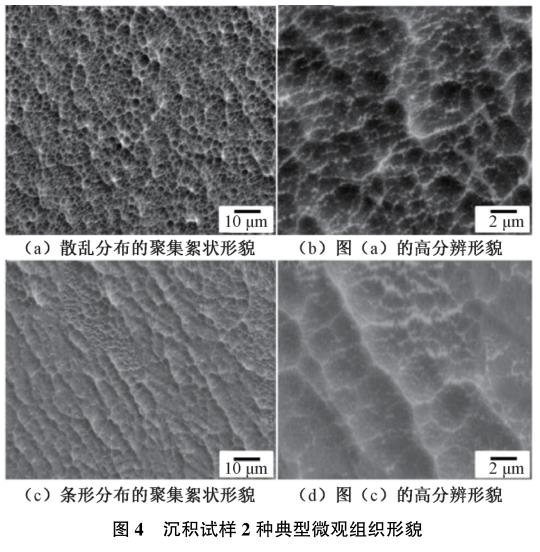

圖4為沉積試樣的微觀組織形貌。從圖4可見(jiàn),R60702鋯合金沉積試樣組織內(nèi)部致密,未觀察到明顯的氣孔和析出相,同時(shí)在晶體表層存在一層絮狀物質(zhì),大都以2種形式存在,一種為散亂分布的聚集絮狀,如圖4a所示;另一種為條形分布的絮狀聚集,如圖4c所示;經(jīng)進(jìn)一步放大觀察發(fā)現(xiàn),沉積層組織內(nèi)部絮狀物無(wú)論以何種方式聚集,它都是由細(xì)小的具有起伏特征的網(wǎng)狀組織相連而構(gòu)成,如圖4b及圖4d所示�����。

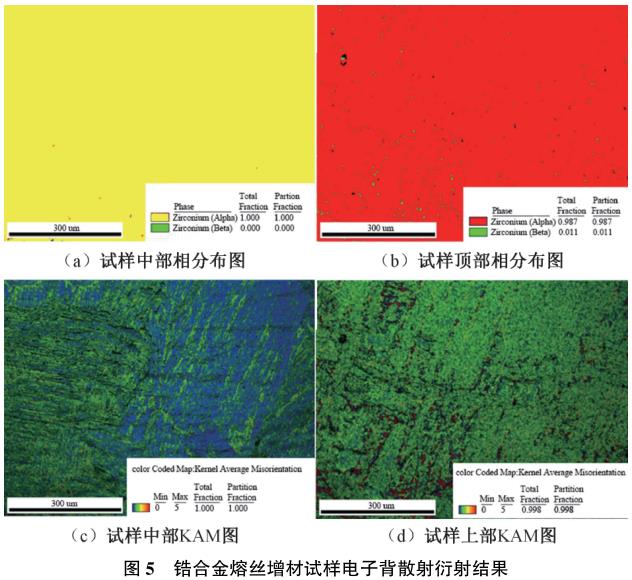

2.3沉積件晶粒形態(tài)及長(zhǎng)大特征

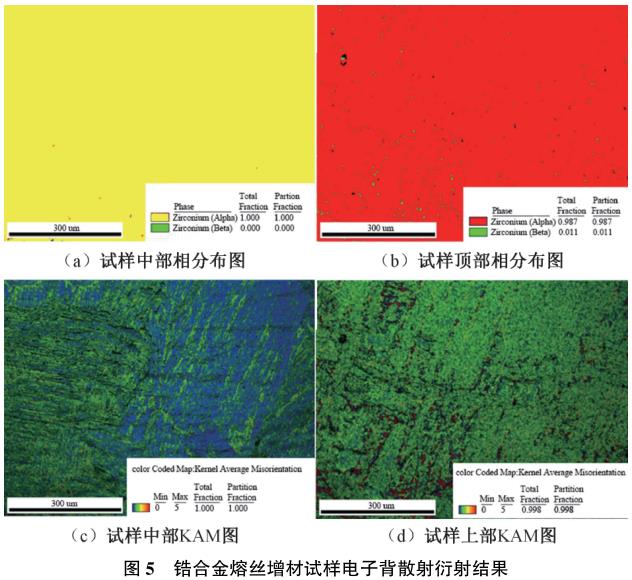

采用電子背散射衍射儀(EBSD)對(duì)鋯合金熔絲沉積過(guò)程中不同層數(shù)晶粒的結(jié)晶行為���、晶粒生長(zhǎng)方向及應(yīng)力分布進(jìn)行了研究����。圖5a,b分別為沉積試樣中部及頂部區(qū)域中相的分布情況��。從圖中可以看出,在試樣中部區(qū)域主要為α-Zr,β-Zr的含量幾乎可以忽略不計(jì);而在試樣頂部區(qū)域,雖然主要基體相依舊為α-Zr(占比98.7%),但存在少量處于零星分布的β-Zr(占比1.1%)�����。圖5c,d分別為沉積試樣中部及頂部區(qū)域中沉積層組織內(nèi)部的應(yīng)力分布圖。圖5c結(jié)果顯示,在沉積層中部位置,沉積試樣并未產(chǎn)生明顯的應(yīng)力集中現(xiàn)象,輕微的應(yīng)力集中發(fā)生于晶粒邊界處�����。圖5d結(jié)果表明,沉積試樣頂部位置的內(nèi)部應(yīng)力集中現(xiàn)象比試樣中部區(qū)域嚴(yán)重,但應(yīng)力集中也主要集中于晶界位置���。分析認(rèn)為,頂部沉積層組織應(yīng)力集中現(xiàn)象比中部位置嚴(yán)重的原因是由于后續(xù)的堆積使得中部區(qū)域反復(fù)地受到熱循環(huán)的影響,使得中部區(qū)域溫度不斷升高與降低,促進(jìn)中部區(qū)域的內(nèi)部應(yīng)力得到了充分地釋放,因此應(yīng)力集中得到明顯改善。

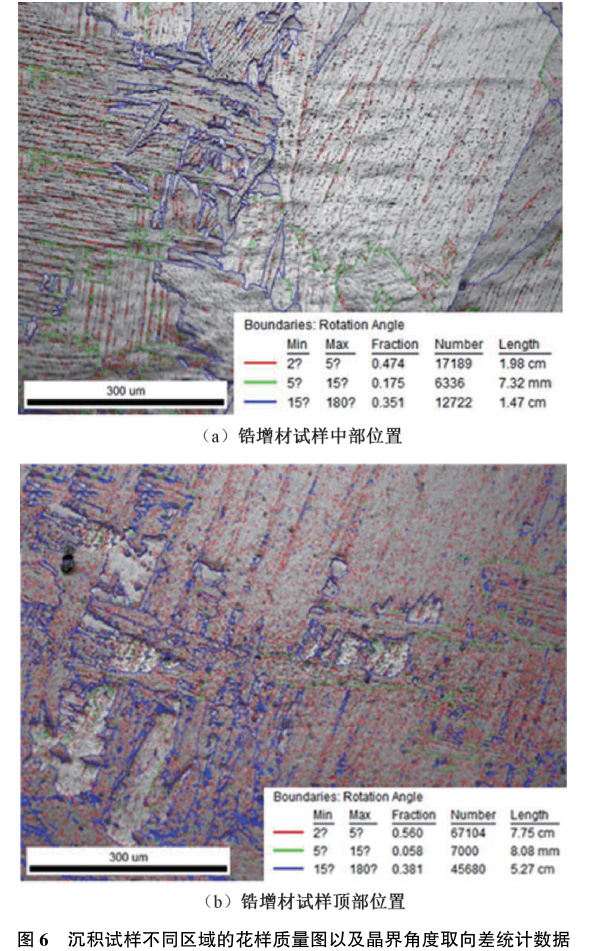

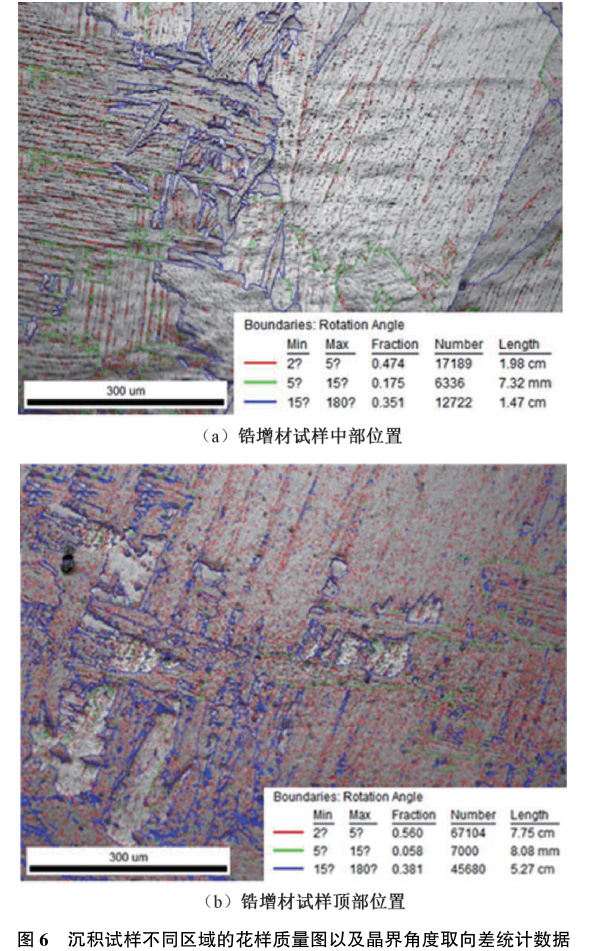

晶粒取向差在一定程度上可以很好地描述同種晶粒之間的取向特征,通常晶粒間的取向差>15°時(shí)為大角度晶界,<15°時(shí)則為小角度晶界,小角度晶界的比例較高時(shí)材料可能有較強(qiáng)的織構(gòu)出現(xiàn),取向性會(huì)較強(qiáng)�����。圖6為沉積試樣的花樣質(zhì)量圖及晶界角度取向差統(tǒng)計(jì)圖�。

圖6a結(jié)果顯示,沉積試樣中部區(qū)域晶粒組織小角度晶界的比例為65%;圖6b結(jié)果表明,沉積試樣頂部區(qū)域<15°的小角度晶界所占比例為62%。上述結(jié)果顯示,無(wú)論是沉積層頂部位置還是在中部位置,晶界主要以小角度晶界為主,說(shuō)明沉積試樣整體晶粒的取向性較強(qiáng)����。

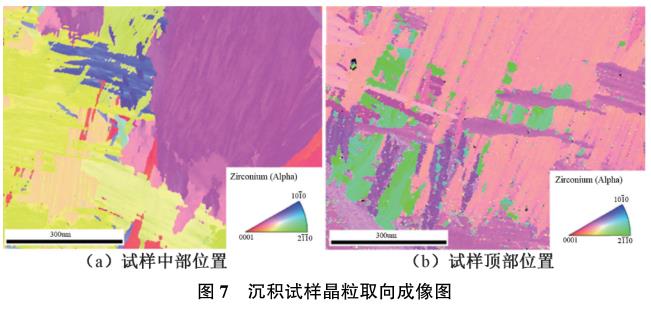

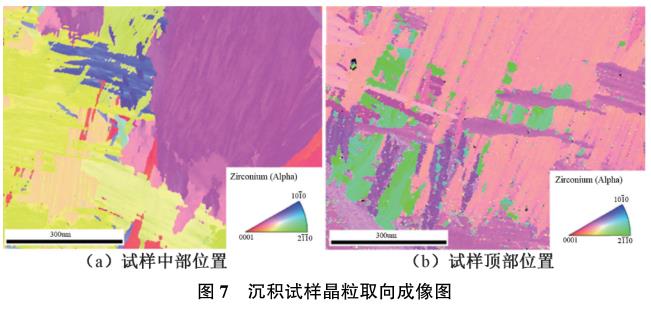

圖7為沉積試樣晶粒組織取向成像圖。結(jié)果表明,在中部沉積組織中,試樣中的晶粒顏色以紅黃色為主,而在頂部沉積組織中,試樣的晶粒顏色以紅棕色為主,上述結(jié)果說(shuō)明不論是在中部的沉積層組織還是在頂部沉積層組織,其晶粒的生長(zhǎng)方向均存在一定的擇優(yōu)生長(zhǎng)特性��。這主要是由于熔絲沉積過(guò)程在真空條件下進(jìn)行,沉積層兩側(cè)只能依靠輻射散熱,散熱速度很慢,此時(shí)沉積層主要沿垂直于基板方向進(jìn)行散熱,這使得熱量的散失具有很強(qiáng)的方向性,晶體則主要沿著散熱方向的反方向進(jìn)行擇優(yōu)生長(zhǎng)形成柱狀晶,使得晶粒具有明顯的取向����。

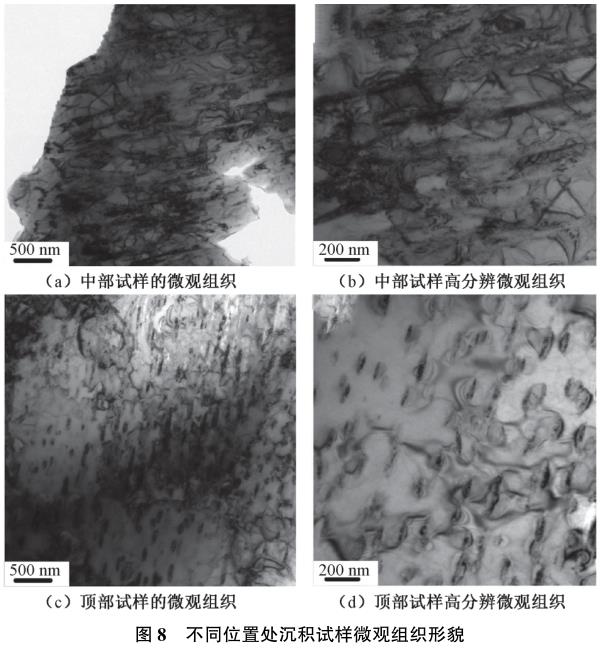

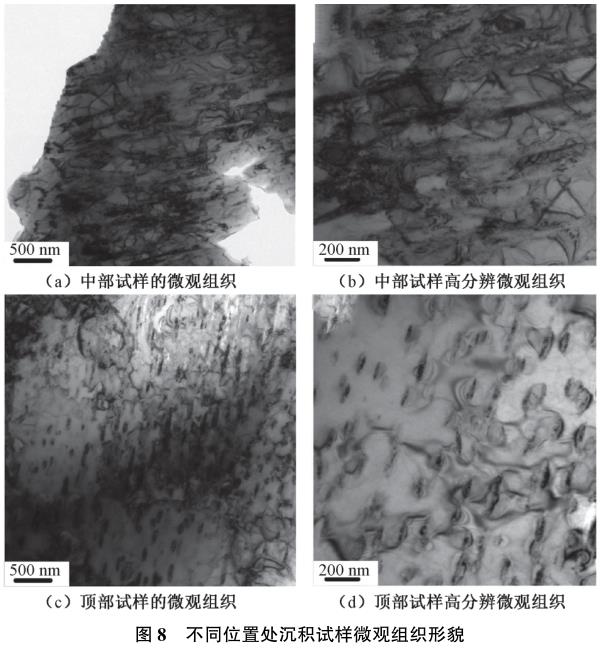

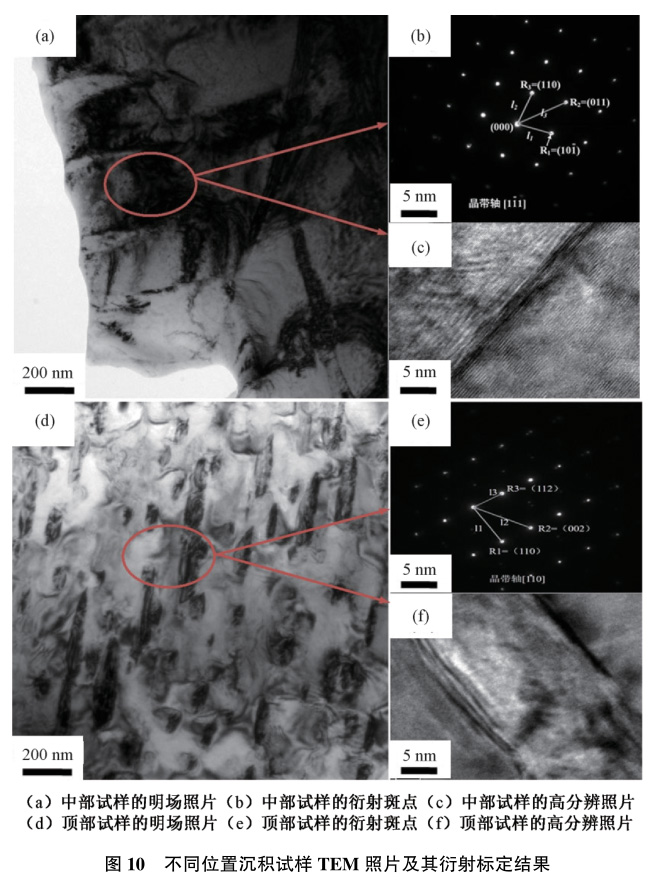

為了進(jìn)一步研究鋯合金電子束增材沉積層沿增材方向不同高度典型位置的微觀組織形貌,利用具有高分辨率與高放大倍數(shù)的透射電子顯微鏡進(jìn)行分析。圖8a為中部沉積試樣組織的透射電子顯微圖,從圖中可以看出鋯基體相主要呈片層狀分布,其中襯度較暗的窄條狀與襯度較亮的寬片狀為主要基體相。圖8c為成型件頂部位置的透射電子顯微圖,結(jié)果表明成型件頂部的組織與中部存在一定的差異,主要表現(xiàn)在層片狀組織不連續(xù),基體相呈塊狀分布�。

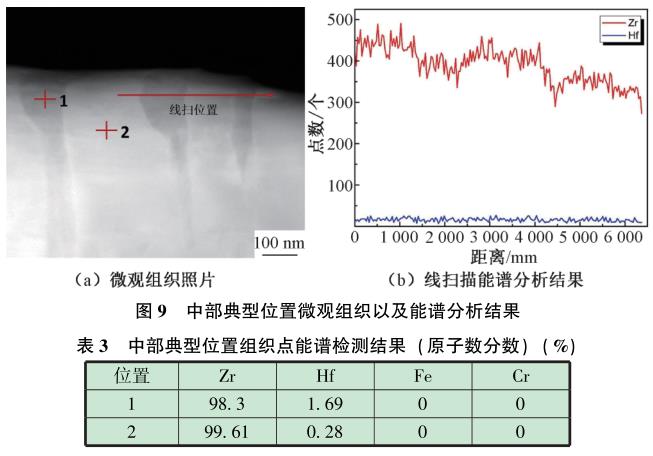

2.4沉積層內(nèi)元素的擴(kuò)散與分布

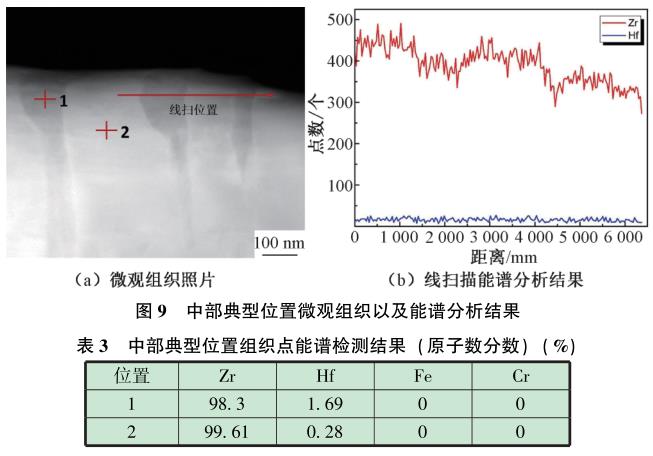

對(duì)沉積試樣中部位置典型區(qū)域的相組織成分以及元素分布進(jìn)行分析。圖9為中部典型位置微觀組織及能譜分析結(jié)果,點(diǎn)能譜結(jié)果表明(表3),深色窄片狀組織(位置1)的Zr含量要低于淺色寬片狀組織(位置2),而Hf的含量恰好相反�����。線掃能譜結(jié)果顯示Zr元素在淺色寬片狀組織位置要明顯升高,與點(diǎn)能譜結(jié)果一致�����。

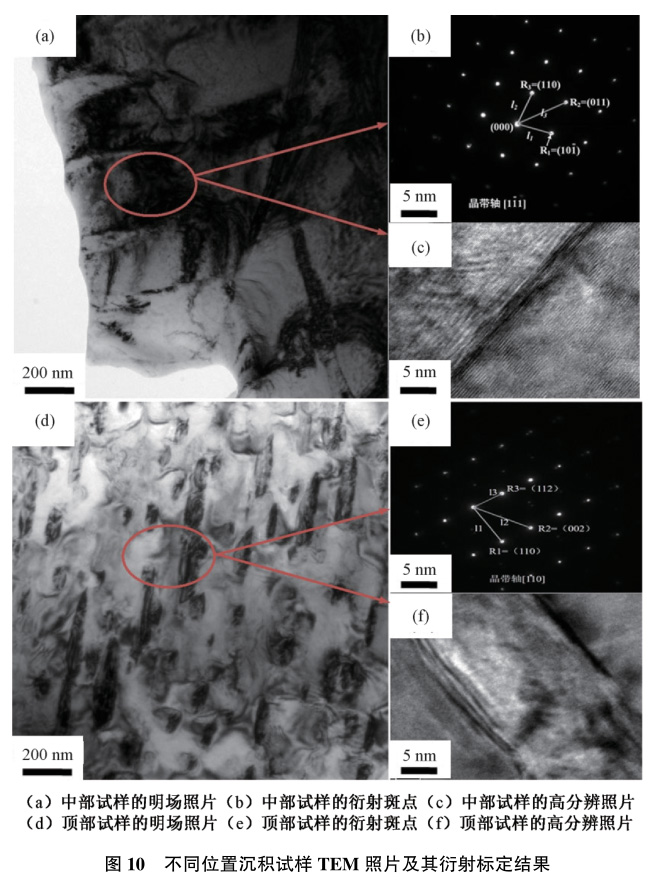

圖10a及圖10b為沉積試樣中部位置典型組織TEM照片及衍射斑點(diǎn)標(biāo)定結(jié)果,其淺色寬片狀的相為晶帶軸[111]的Zr相���。圖10d和圖10e分別為沉積試樣頂部典型組織TEM照片及衍射斑點(diǎn)標(biāo)定結(jié)果,基體相為晶帶軸[110]的Zr相���。結(jié)合典型區(qū)域的明場(chǎng)照片、衍射斑點(diǎn)�����、高分辨照片及STEM的點(diǎn)能譜�、線掃描和面掃描結(jié)果表明,沉積試樣的基體相為不同晶粒取向的Zr相組成,存在Hf等合金元素的偏聚,沒(méi)有雜質(zhì)相產(chǎn)生。

2.5電子束熔絲增材構(gòu)件力學(xué)性能

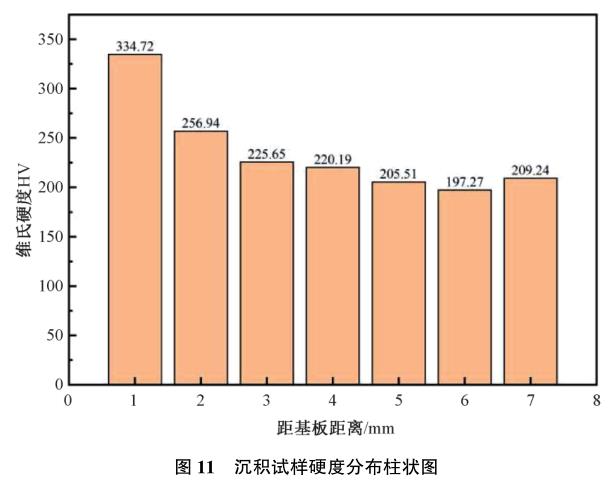

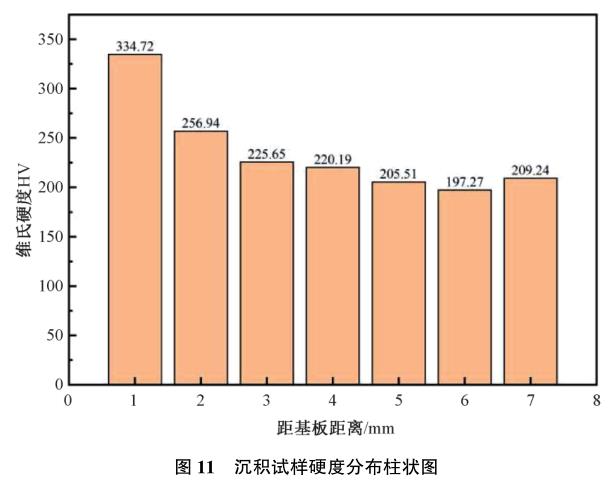

圖11為沉積試樣橫截面上距基板不同距離位置處的平均硬度統(tǒng)計(jì)數(shù)據(jù)�。

從圖11可見(jiàn),隨著沉積高度的增加,硬度數(shù)值呈現(xiàn)下降趨勢(shì),且第1層沉積的硬度顯著高于后續(xù)沉積層的硬度。從前述顯微組織可知,底部沉積層的晶粒尺寸較中上部尺寸要小很多,因此底部硬度較中上部大很多,隨著沉積高度增大,晶粒尺寸增大,且在中部區(qū)域每進(jìn)行一次沉積時(shí),前一道沉積都會(huì)再次受到熱作用,相當(dāng)于進(jìn)行了一次退火處理,因此硬度會(huì)有所降低,但最后一層沒(méi)有再經(jīng)歷過(guò)熱作用,因此硬度沒(méi)有發(fā)生降低,其硬度值高于前一層���。

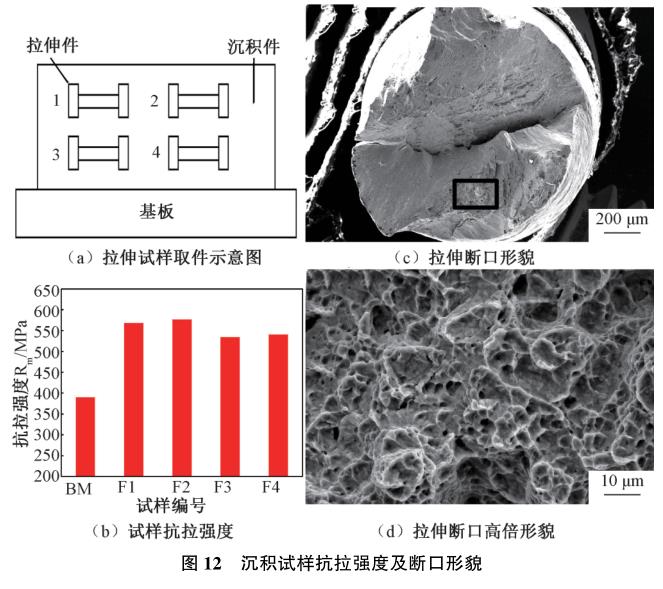

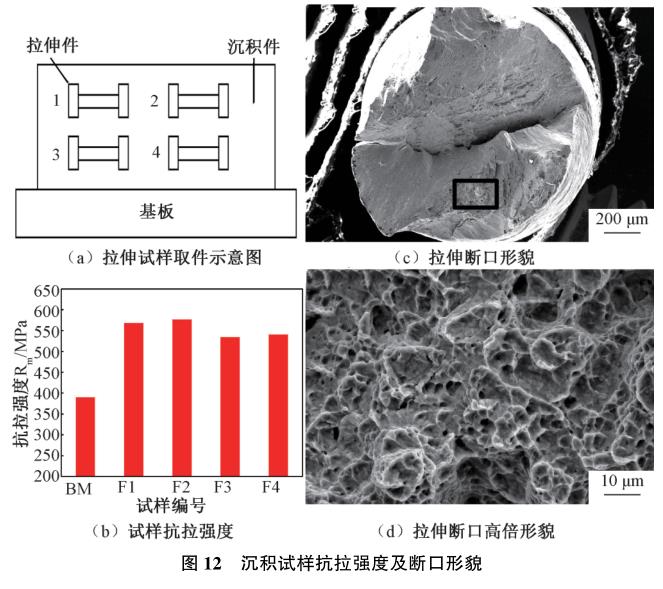

如圖12所示為沉積試樣不同位置截取的4個(gè)棒狀拉伸試樣抗拉強(qiáng)度及其斷口形貌�。結(jié)果表明,位于頂端位置的拉伸試樣1和拉伸試樣2的抗拉強(qiáng)度分別為569,577MPa,略大于位于底部位置試樣的抗拉強(qiáng)度(535,544MPa),4個(gè)拉伸試樣的抗拉強(qiáng)度均顯著大于熱軋退火態(tài)的鋯合金抗拉強(qiáng)度(398MPa)。

圖12c為沉積試樣拉伸斷口掃描電子顯微鏡照片,斷裂的截面有明顯的纖維區(qū)和剪切唇,斷口不光滑,具有臺(tái)階狀的分層,將斷口放大(圖12d)發(fā)現(xiàn)斷口布滿大小不均����、深淺不一的韌窩,部分韌窩底部具有小孔洞,大韌窩由小韌窩組成,其斷裂方式為典型韌性斷裂。

3�、結(jié)論

(1)R60702鋯合金電子束熔絲增材沉積層試樣組織致密,試樣內(nèi)部未發(fā)現(xiàn)氣孔等缺陷,沉積組織底層晶粒細(xì)小致密,隨著沉積高度增加,晶粒增大;

(2)沉積層晶粒組織小角度晶界比例在60%以上,晶粒生長(zhǎng)存在顯著的擇優(yōu)取向特征;增材沉積試樣的鋯基體相主要以層片狀分布為主,基體相主要由α-Zr為主,并存在Hf等合金元素偏聚的現(xiàn)象;

(3)沉積試樣抗拉強(qiáng)度為535~577MPa,顯著大于熱軋退火態(tài)的鋯合金抗拉強(qiáng)度(398MPa);沉積試樣橫截面上距基板位置越遠(yuǎn),沉積試樣硬度越低��。

參考文獻(xiàn):

[1]ZhouB

X,

Yao

M

Y

and

Li

Z

K.

Optimization

of

N18

zirconium

alloy

for

fuel

cladding

of

water

reactors[J].

Journal

of

Materials

Science

&

Technology,

2012,

28:

606.

[2]周邦新,姚美意,李強(qiáng),等.Zr-Sn-Nb合金耐癤狀腐蝕性能

的研究[J].稀有金屬材料與工程,2007(8):1

317-1

321.

[3]劉建章.

核結(jié)構(gòu)材料[M].

北京:化學(xué)工業(yè)出版社,

2007.

[4]Tecker

S,

Lachenberg

K

W

and

Wang

H.

Advanced

electron

beam

free

form

fabrication

methods

&

technology[J].

Session,

2006(2):

35-46.

[5]高雙勝,靳文穎,曹

霞,等.

TC4鈦合金薄壁件電子束熔絲

增材修復(fù)熔覆組織及性能研究[J].

熱加工工藝,2022,51

(12):71-73.

[6]劉勇,任香會(huì),常云龍,等.金屬增材制造技術(shù)的研究現(xiàn)狀

[J].熱加工工藝,2018,47(19):15-19.

[7]黃志濤,

鞏水利,

鎖紅波,

等.

電子束熔絲成形的TC4鈦合金的

組織與性能研究[J].

鈦工業(yè)進(jìn)展,

2016,

33(5):

33-36.

[8]周邦新,李強(qiáng),苗志.真空電子束焊接對(duì)鋯合金耐腐蝕性

能的影響[J].核動(dòng)力工程,2003,(3):236-240.

[9]周邦新,鄭斯奎,汪順新.真空電子束焊接對(duì)鋯-2合金熔區(qū)中

的成分���、組織及腐蝕性能的影響[J].核科學(xué)與工程,1998,8

(3):130-137.

作者簡(jiǎn)介:周猛兵(1991—),男,助理研究員,碩士,主要從事核

燃料元件焊接成形研究.

相關(guān)鏈接