鈦合金是“輕質(zhì)�����、高強(qiáng)度、耐熱”材料的典型代表���,在工程領(lǐng)域應(yīng)用廣泛���。 其中,最具代表性的應(yīng)用領(lǐng)域是航空航天領(lǐng)域���,如用于制造飛機(jī)發(fā)動(dòng)機(jī)的風(fēng)扇葉片����、壓縮機(jī)的葉片�、葉輪、飛機(jī)外殼和飛機(jī)機(jī)翼等[1-4]��。 然而��,航空航天領(lǐng)域?qū)α慵庸ぞ燃捌浔砻尜|(zhì)量的高要求��,決定了人們需要采用更高精度的加工方法來加工鈦合金材料[5-7]����。

由于鈦合金存在高彈性�����、高粘性�����、高硬度和低導(dǎo)熱性等特性���, 在傳統(tǒng)機(jī)械加工中會(huì)出現(xiàn)刀具磨損、加工表面易燒傷�����、加工過程切削力大等一系列問題��,不利于鈦合金的高效精密加工[8-10]���。旋轉(zhuǎn)超聲加工在難加工材料領(lǐng)域具有顯著優(yōu)勢(shì)����,可在傳統(tǒng)機(jī)械加工基礎(chǔ)上通過對(duì)刀具頭施加超聲頻率的振動(dòng)���,實(shí)現(xiàn)加工過程中的斷續(xù)接觸,降低加工時(shí)的切削力和減小加工時(shí)產(chǎn)生的切削熱�,以提高加工效果,進(jìn)而實(shí)現(xiàn)對(duì)難加工材料的高精度加工[11-13]。

在金屬加工領(lǐng)域���,旋轉(zhuǎn)超聲加工技術(shù)已體現(xiàn)出優(yōu)勢(shì)�����。例如,有研究人員采用旋轉(zhuǎn)超聲加工技術(shù)加工鈦合金,提高了鈦合金的加工效果[4],或降低了加工過程中的切削力并提高加工后的鈦合金表面質(zhì)量[15-17�。但是對(duì)于旋轉(zhuǎn)超聲加工后的工件表面粗糙度值是增大或減小的問題,存在不同研究結(jié)果[18-19]。

為此,研究者需進(jìn)一步探究超聲加工對(duì)表面粗糙度的影響機(jī)制���。

此外����,現(xiàn)有超聲輔助銑削鈦合金研究中所用超聲裝置通常不具有頻率跟蹤或振幅穩(wěn)定控制裝置���,對(duì)加工過程中振幅穩(wěn)定性影響加工效果的方面缺乏探究�����,限制了超聲加工裝置在鈦合金銑削中的進(jìn)一步應(yīng)用����。本文分別開展了側(cè)面銑削和端面銑削的驗(yàn)證實(shí)驗(yàn),研究了不同形式旋轉(zhuǎn)超聲加工對(duì)加工效果的影響,對(duì)比探究了普通加工����、無調(diào)控超聲和有振幅穩(wěn)定控制的超聲三種情況對(duì)加工中的切削力、加工后的工件表面質(zhì)量及微觀結(jié)構(gòu)的影響���。

1����、實(shí)驗(yàn)方案

1.1實(shí)驗(yàn)原理

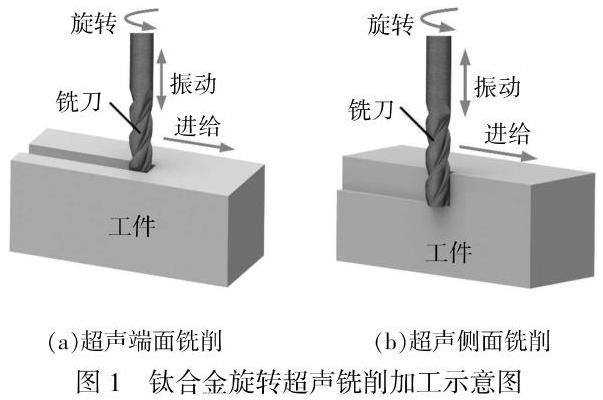

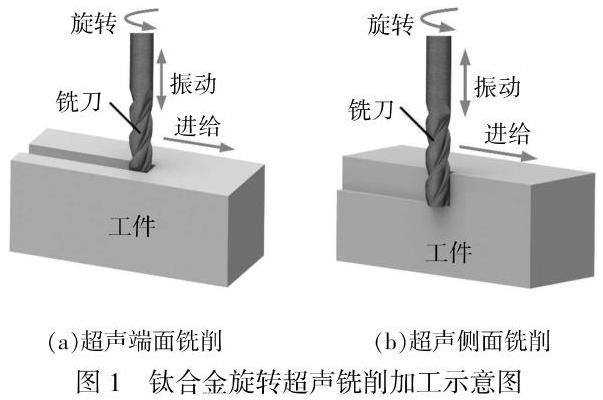

旋轉(zhuǎn)超聲加工是一種在常規(guī)旋轉(zhuǎn)銑削基礎(chǔ)上����,通過對(duì)刀具頭施加超聲頻率振動(dòng)來提高加工性能的技術(shù)。鈦合金旋轉(zhuǎn)超聲銑削加工原理見圖1��。

在超聲加工中�����,刀具運(yùn)動(dòng)為旋轉(zhuǎn)運(yùn)動(dòng)�����、進(jìn)給運(yùn)動(dòng)與超聲振動(dòng)的疊加����,刀具在實(shí)際加工中的切削速度增加,加工表面被刀具反復(fù)犁削,提高了加工效果����;同時(shí)����,加工過程中的超聲振動(dòng)作用會(huì)使刀具和工件之間產(chǎn)生間歇性的接觸效應(yīng),減少了接觸時(shí)間以及加工過程中的切削力和切削熱�;此外,刀具的振動(dòng)使切削液更易流人刀具和工件接觸的表面�,能充分發(fā)揮切削液的冷卻和潤(rùn)滑作用。因此,使用超聲銑削加工鈦合金可降低切削力和銑削熱����,并改變工件的表面微觀形貌。

1.2實(shí)驗(yàn)裝備與設(shè)備

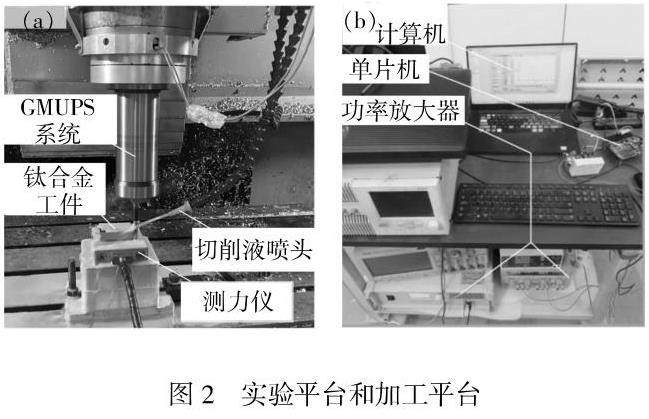

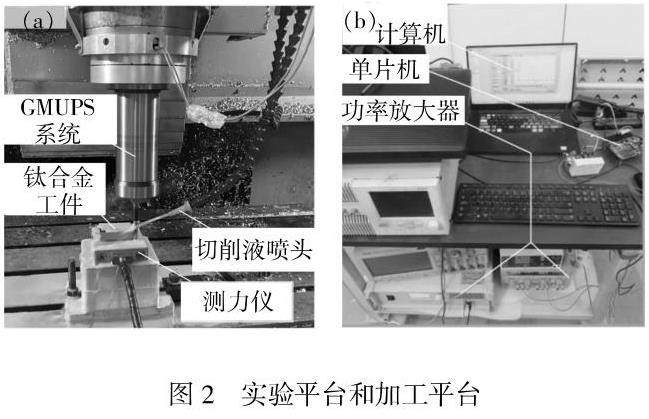

基于自主開發(fā)的超磁致伸縮旋轉(zhuǎn)超聲加工系統(tǒng)����,本研究分別開展側(cè)面銑削和端面銑削實(shí)驗(yàn)。實(shí)驗(yàn)時(shí)�,將該超聲加工系統(tǒng)安裝在VMCL-1100型三軸數(shù)控銑床上,并采用直徑為6mm、長(zhǎng)度為50mm的銑刀來研究相關(guān)工藝特性�。實(shí)驗(yàn)平臺(tái)與旋轉(zhuǎn)超聲加工系統(tǒng)見圖2。

實(shí)驗(yàn)采用ST210-S4標(biāo)準(zhǔn)銑刀�,該刀具在側(cè)面銑削時(shí)的推薦切削速度不大于60m/min,在端面銑削時(shí)的推薦切削速度不大于40 m/min,并在加工時(shí)通過切削液進(jìn)行冷卻�����;采用尺寸為80mmx40mmx15mm的長(zhǎng)方體鈦合金為工件,并將該工件以螺栓固定的方式安裝于Kistler9256C2測(cè)力儀上��,通過測(cè)力儀測(cè)量其加工過程中的切削力�;實(shí)驗(yàn)完成后����,使用馬爾手持式表面粗糙度測(cè)量?jī)x對(duì)工件表面粗糙度進(jìn)行測(cè)量,并統(tǒng)計(jì)出加工過程穩(wěn)定后的工件表面粗糙度;之后,再使用光學(xué)顯微鏡分別觀測(cè)加工穩(wěn)定過程中和加工完成后的工件表面微觀形貌��。觀測(cè)時(shí),將顯微鏡放大至400倍����,同時(shí)使用RX-100軟件讀取觀測(cè)到的圖像。

由于本研究聚焦于驗(yàn)證超聲輔助銑削對(duì)鈦合金加工的影響和有效性,而非探究各切削參數(shù)對(duì)鈦合金銑削加工效果的影響����,選用正交實(shí)驗(yàn)方法分別開展側(cè)面銑削和端面銑削實(shí)驗(yàn),對(duì)比了普通加工����、無調(diào)控超聲和有振幅穩(wěn)定控制超聲的加工區(qū)別。在側(cè)面銑削和端面銑削正交實(shí)驗(yàn)中,有超聲輔助時(shí)的空載振幅均為6μm�����,同時(shí)均探究了相同切削參數(shù)條件下不同超聲振幅對(duì)加工質(zhì)量的影響���。

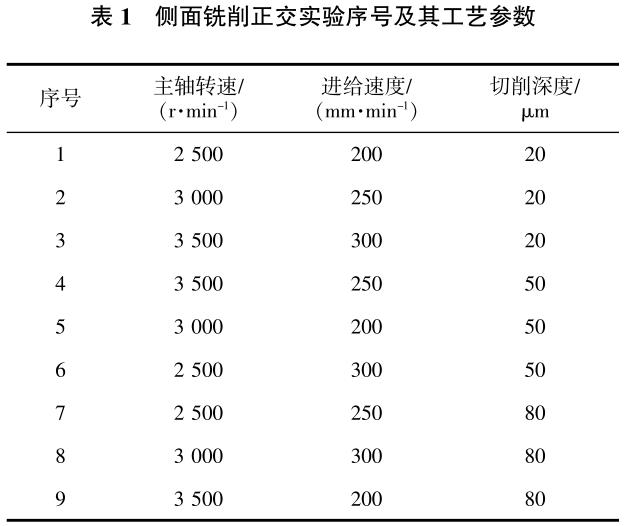

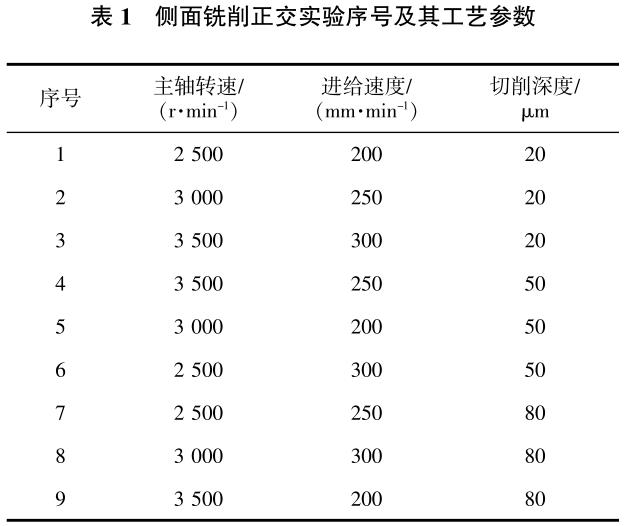

側(cè)面銑削正交實(shí)驗(yàn)的工藝參數(shù)是:主軸轉(zhuǎn)速為2500~3500 r/min�����、進(jìn)給速度為200~300 mm/min��、切削速度為47.1~65.9m/min���、切削深度為20~80μm�����。采用表1所示9組側(cè)面銑削正交實(shí)驗(yàn)工藝參數(shù)開展無超聲的普通加工���, 另有 18 組實(shí)驗(yàn)采用相同實(shí)驗(yàn)參數(shù)�,分別開展無調(diào)控超聲加工及有振幅穩(wěn)定控制的超聲加工���。 對(duì)于相同切削參數(shù)下不同超聲振幅影響的實(shí)驗(yàn)���, 選用的主軸轉(zhuǎn)速為 3 000 r/min�、進(jìn)給速度為 300 mm/min��、切削深度為 50μm���,以及振幅(銑刀上的)分別為 2����、4����、6、8��、10����、12μm。

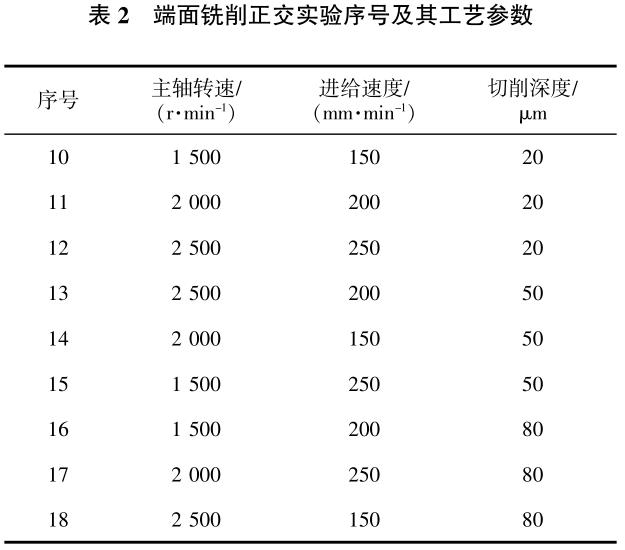

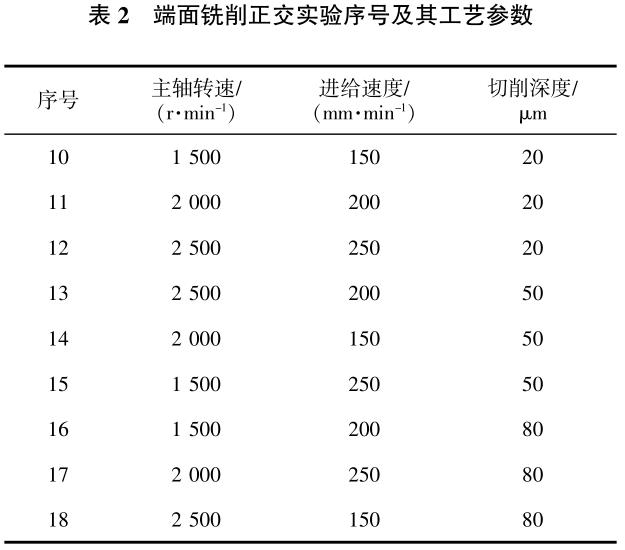

端面銑削正交實(shí)驗(yàn)的工藝參數(shù)是:主軸轉(zhuǎn)速為1 500~2 500 r/min�、 進(jìn)給速度為 150~250 mm/min、切削速度為 28.3~47.1 m/min�����、 切削深度為 20~80μm。采用表 2 所示 9 組端面銑削正交實(shí)驗(yàn)工藝參數(shù)開展無超聲的普通加工����, 另有 18 組實(shí)驗(yàn)采用相同工藝參數(shù),分別開展無調(diào)控超聲加工及有振幅穩(wěn)定控制的超聲加工�。 對(duì)于相同切削參數(shù)下不同超聲振幅的影響實(shí)驗(yàn), 選用的主軸轉(zhuǎn)速為 2 000 r/min��、進(jìn)給速度為 200 mm/min��、切削深度為 50 μm��,以及振幅(銑刀上的)分別為 2����、4、6��、8�、10���、12 μm��。 需要注意的是����,在端面銑削正交實(shí)驗(yàn)過程中設(shè)置的銑削深度為機(jī)床控制的切削深度。

2�、實(shí)驗(yàn)結(jié)果及討論

2.1對(duì)切削力的影響

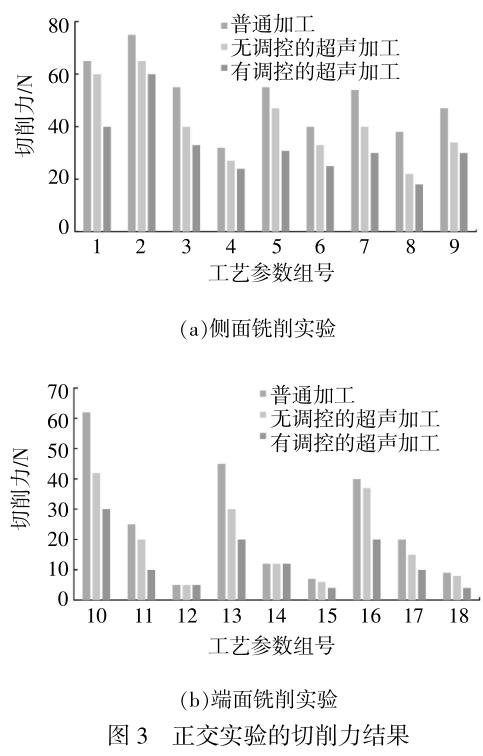

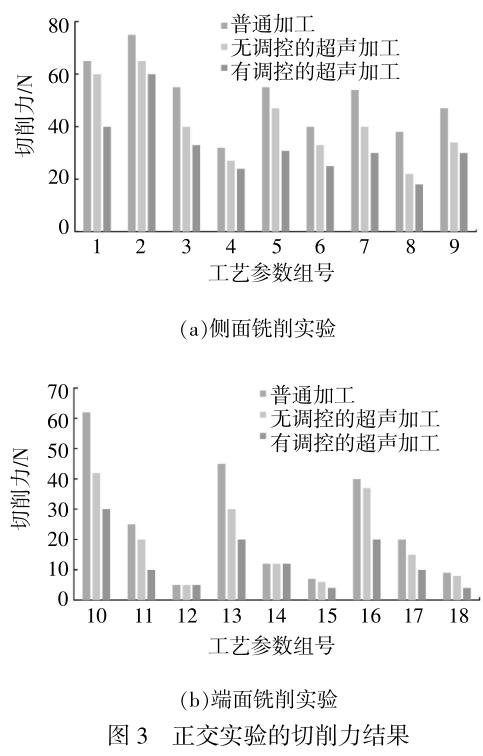

在側(cè)面銑削和端面銑削過程中,采用振幅穩(wěn)定控制可實(shí)現(xiàn)最小的切削力�����。 對(duì)銑削加工實(shí)驗(yàn)的結(jié)果進(jìn)行分析�,經(jīng)測(cè)量各實(shí)驗(yàn)組得到的加工穩(wěn)定過程中的切削力見圖 3。 從側(cè)面銑削和端面銑削的實(shí)驗(yàn)結(jié)果均可看到�,普通加工時(shí)的切削力最大,有振幅穩(wěn)定控制時(shí)能實(shí)現(xiàn)最小切削力��,從而驗(yàn)證了超聲加工能降低切削力���。 需要注意的是����,在端面銑削過程中�,超聲加工減少切削力和超聲加工增加切削深度二者會(huì)共同作用,對(duì)于無振幅調(diào)控的超聲加工系統(tǒng)而言���,由于系統(tǒng)的諧振頻率偏移���,此時(shí)振幅降低�,加工中切削深度的增加不穩(wěn)定�����,即加工實(shí)際切削深度不穩(wěn)定會(huì)影響系統(tǒng)加工精度�����, 尤其是當(dāng)切深較小時(shí)����,該影響顯著,從而阻礙了超聲加工在精密制造領(lǐng)域的進(jìn)一步應(yīng)用����。 而具有振幅穩(wěn)定控制的超聲加工系統(tǒng),由于可穩(wěn)定控制振幅����,提高了加工過程中的切削深度控制精度��,進(jìn)而提高加工精度,實(shí)現(xiàn)了更精密的加工�����。

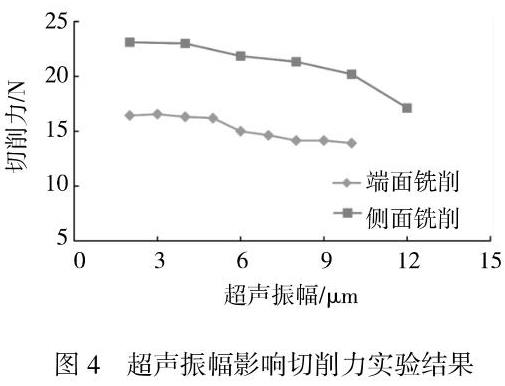

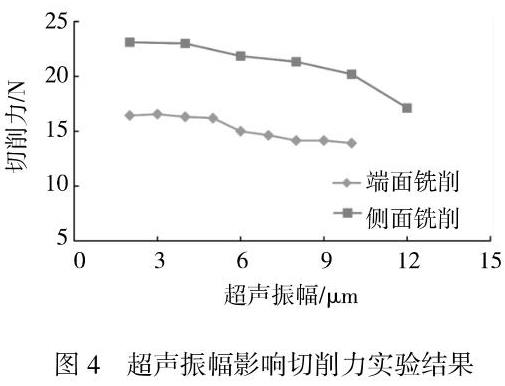

增大超聲振幅���,可降低切削力�����。 采用不同超聲振幅在不同工況條件下得到的切削力結(jié)果見圖 4��?��?梢姡趥?cè)面銑削與端面銑削加工中����,更大的超聲振幅帶來更小的切削力,這與超聲加工能提高切削速度����、改善切削液的流入效果等有關(guān)。

2.2對(duì)表面粗糙度的影響

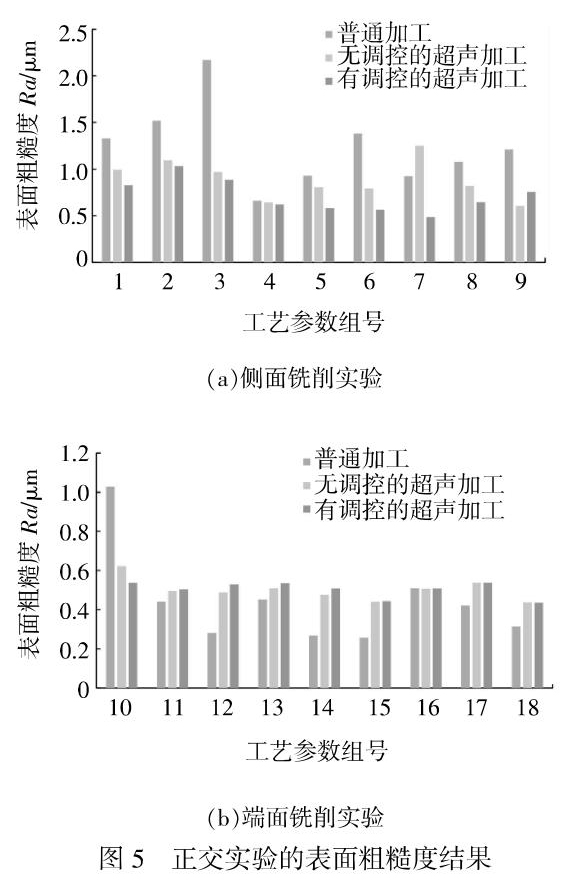

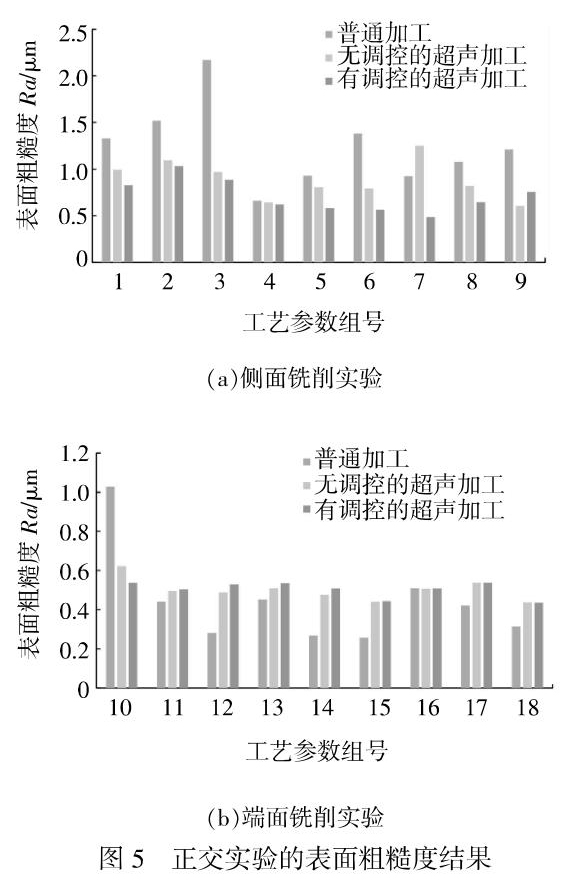

測(cè)量的工件表面粗糙度結(jié)果如圖5所示�����,超聲在側(cè)面銑削與端面銑削加工中對(duì)工件表面粗糙度的影響不同。在側(cè)面銑削加工時(shí)��,超聲加工可減小工件表面粗糙度值����,顯著提高表面質(zhì)量;有振幅穩(wěn)定控制的超聲加工�,也對(duì)減小表面粗糙度起到促進(jìn)作用。在端面銑削時(shí)���,除序號(hào)10對(duì)應(yīng)的實(shí)驗(yàn)組之外,其他實(shí)驗(yàn)組通過超聲輔助增大了加工后的工件表面粗糙度值�,有振幅穩(wěn)定控制的超聲加工對(duì)此起到進(jìn)一步增大的作用�����。產(chǎn)生該現(xiàn)象的原因在于�����,側(cè)面銑削對(duì)刀具和工件的剛性要求較高����,但本研究所用刀柄的變幅桿懸長(zhǎng)較長(zhǎng)���,在側(cè)面銑削時(shí)易發(fā)生顫振�����,導(dǎo)致普通加工的工件表面質(zhì)量較差�,而采用旋轉(zhuǎn)超聲加工后,刀具在加工時(shí)的切削力因超聲振動(dòng)作用而減小�����,使顫振減少����,從而提高了表面質(zhì)量;在端面銑削時(shí)����,刀具的受力情況發(fā)生變化,刀具不易顫振�����,使普通機(jī)械加工的工件表面質(zhì)量得到大幅提高���。在序號(hào)10對(duì)應(yīng)的實(shí)驗(yàn)中,加工過程的切削力較大(圖4),因此更易發(fā)生顫振等現(xiàn)象,此時(shí)使用超聲加工可減小切削力從而降低振動(dòng)����,也減小了加工后的工件表面粗糙度值。此時(shí)使用超聲振動(dòng),雖然仍可降低切削力����,但是并不能起到減小顫振的效果,同時(shí)超聲振動(dòng)會(huì)促使產(chǎn)生新的表面微織構(gòu)��,從而增大加工后的工件表面粗糙度值�。

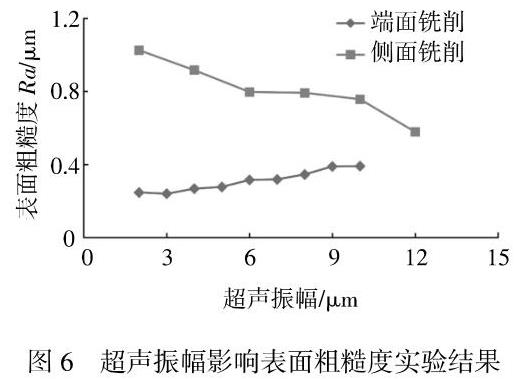

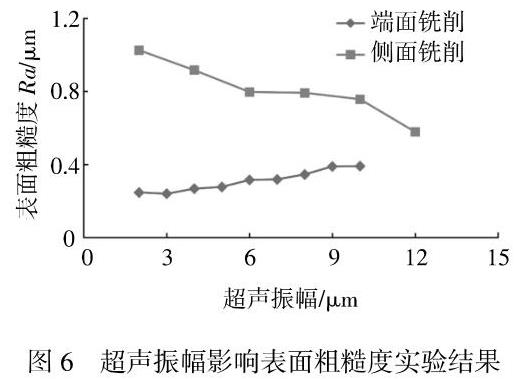

在側(cè)面銑削時(shí),提高超聲振幅可減小工件表面粗糙度值����;在端面銑削時(shí),提高超聲振幅會(huì)增加工件表面粗糙度值。不同超聲振幅在端面銑削與側(cè)面銑削中影響表面質(zhì)量的結(jié)果見圖6�����?��?煽吹?在側(cè)面銑削時(shí),較大的超聲振幅會(huì)帶來更小的表面粗糙度值,這與較大的振幅可更好地降低切削力����、抑制加工過程中的振動(dòng)有關(guān);在端面銑削時(shí),較大的超聲振幅會(huì)導(dǎo)致更大的表面粗糙度值����,究其原因是更大的超聲振幅會(huì)導(dǎo)致形成尺寸更大的表面微結(jié)構(gòu),對(duì)加工后的工件表面粗糙度產(chǎn)生影響�����。

2.3對(duì)表面微觀形貌的影響

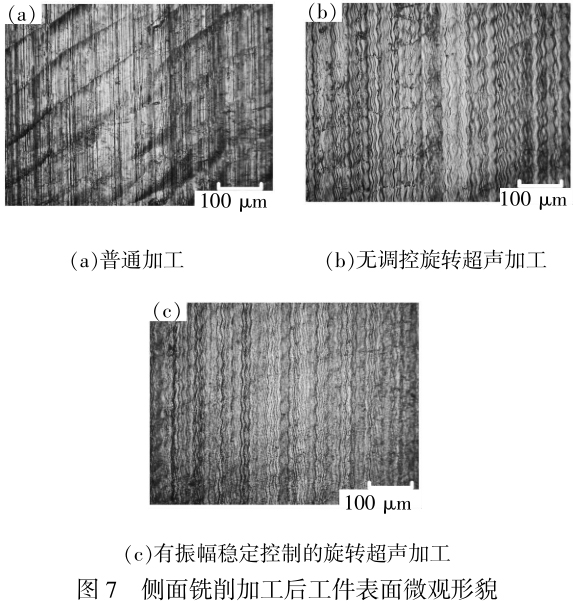

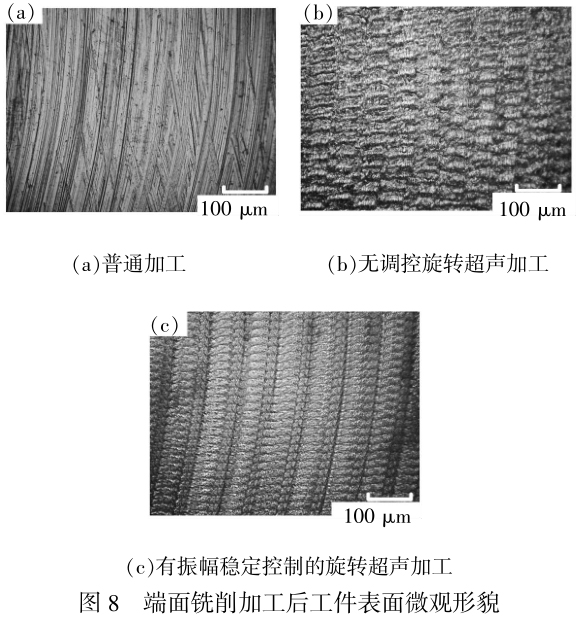

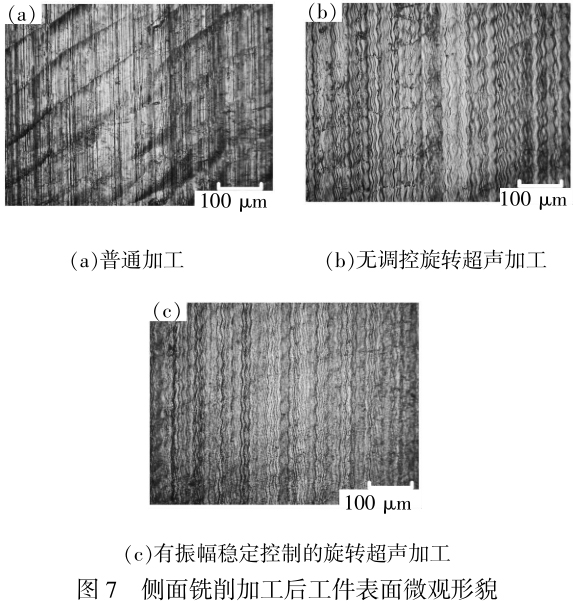

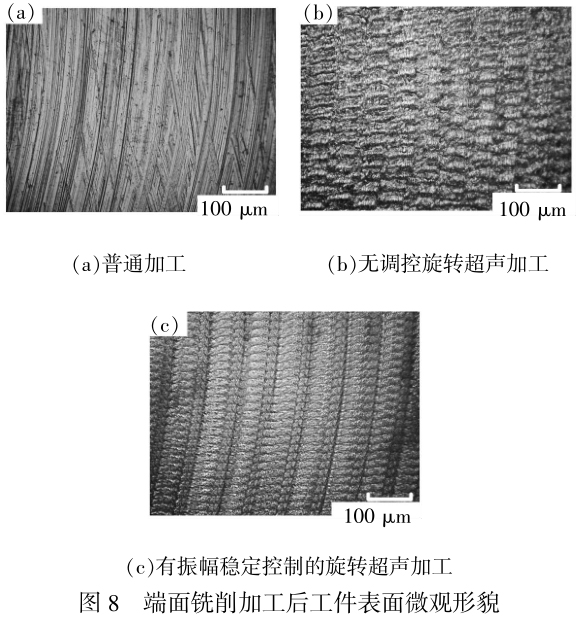

分別觀測(cè)普通機(jī)械加工�、無調(diào)控旋轉(zhuǎn)超聲加工以及有振幅穩(wěn)定控制的旋轉(zhuǎn)超聲加工的工件表面微觀形貌,結(jié)果見圖7和圖8����。可見,在側(cè)面銑削的情況下��,普通機(jī)械加工的工件表面會(huì)產(chǎn)生明顯振紋且出現(xiàn)了一定面積的燒傷�;采用超聲輔助加工后,工件的表面振紋有所減少且加工出的微結(jié)構(gòu)更加均勻�、工件表面燒傷有所減少;采用振幅穩(wěn)定控制的超聲加工后����,工件的表面振紋與燒傷進(jìn)一步改善,表面也產(chǎn)生了均勻的微結(jié)構(gòu)。還可見,在端面銑削情況下,普通機(jī)械加工的工件表面存在明顯劃痕����;在無調(diào)控的超聲加工后,工件表面出現(xiàn)微結(jié)構(gòu)且不再存在刀具銑削后的劃痕;在采用振幅穩(wěn)定控制的超聲加工之后,工件表面微結(jié)構(gòu)的均勻性進(jìn)一步提高�。

根據(jù)上述實(shí)驗(yàn)和分析,在側(cè)面銑削和端面銑削過程中,較大的超聲振幅可降低加工過程中的切削力;在銑削過程中,在剛度較低的加工條件下,采用超聲加工可減小表面粗糙度值��、提高加工后的表面質(zhì)量����,在剛度較高的加工條件下,超聲加工會(huì)導(dǎo)致表面粗糙度值增大��,同時(shí)會(huì)減小加工過程中的振紋與燒傷�,提高加工后表面的均勻性。

3��、結(jié)論

本文研究了使用超聲輔助銑削工藝加工鈦合金的有效性���,分別在側(cè)面銑削����,端面銑削的條件下開展正交實(shí)驗(yàn)���,探究了超聲加工對(duì)加工過程中的切削力�,加工后的表面質(zhì)量與微觀形貌的影響,同時(shí)探究了超聲振幅的影響�����,得到以下結(jié)論:

(1)在側(cè)面銑削及端面銑削過程中�,在不同的進(jìn)給速度、主軸轉(zhuǎn)速和切削深度條件下�����,采用超聲加工可降低加工中的切削力��,同時(shí)采用更大的超聲振幅可實(shí)現(xiàn)更小的切削力�,而采用振幅穩(wěn)定的超聲加工可增大加工過程中的實(shí)際超聲振幅���,從而獲得最小切削力���。

(2)側(cè)面銑削及端面銑削過程中,在不同的進(jìn)給速度����、 主軸轉(zhuǎn)速和切削深度條件下采用超聲加工,會(huì)使工件表面產(chǎn)生較為均勻的微結(jié)構(gòu)并改變工件的表面粗糙度。 在側(cè)面銑削時(shí)����,超聲加工可減少工件振動(dòng),從而降低表面粗糙度值��,并且大的超聲振幅會(huì)帶來更好的表面質(zhì)量��,而采用穩(wěn)定振幅超聲加工得到的表面粗糙度值最小�。 端面銑削時(shí)不易發(fā)生顫振現(xiàn)象,并且更大的超聲振幅會(huì)帶來尺寸更加明顯的表面微結(jié)構(gòu)��,提高工件表面粗糙度值���。

(3)相較于傳統(tǒng)方法�����,超聲輔助銑削可在保持加工質(zhì)量的前提下提高切削速度和切削深度�����,即在相同加工質(zhì)量標(biāo)準(zhǔn)下提高了加工效率�。

參考文獻(xiàn):

[1]AGRAWAL C���,WADHWA J�,PITRODA A,et al.Comprehensive analysis of tool wear��,tool life���,surface roughness����,costing and carbon emissions in turning Ti-6Al-4V titanium alloy:cryogenic versus wet machining[J].Tribology International��,2021���,153:106597.

[2]HOURMAND M�����,SARHAN A A D,SAYUTI M�����,et al. A comprehensive review on machining of titanium alloys[J].Arabian Journal for Science and Engineering�����,2021,46:7087-7123.

[3]SHOKRANI A����,Al-SAMARRAI I,NEWMAN S T. Hybrid cryogenic MQL for improving tool life in machining of Ti-6Al -4V titanium alloy [J]. Journal of Manufacturing Processes���,2019�����,43:229-243.

[4]丁文鋒����,奚欣欣���,占京華��,等. 航空發(fā)動(dòng)機(jī)鈦材料磨削技術(shù)研究現(xiàn)狀及展望 [J]. 航空學(xué)報(bào)����,2019��,40(6):6-41.

[5]PEREIRA M F,ABRAO B S���,ABRAO A S�,et al. Influence of grinding wheel conditioning on the grindability of Ti -6Al -4V alloy [J]. The International Journal of Advanced Manufacturing Technology�, 2023,125(3-4):1531-1542.

[6]SETTI D��,YADAV N K����,GHOSH S. Grindability improvement of Ti -6Al -4V using cryogenic cooling [J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture�,2014,228(9):1131-1137.

[7]CUI X���,LI C���,ZHANG Y,et al. Grindability of titanium alloy using cryogenic nanolubricant minimum quantity lubrication [J].Journal of Manufacturing Processes�����,2022����,80:273-286.

[8]劉世鋒,宋璽����,薛彤,等. 鈦合金及鈦基復(fù)合材料在航空航天的應(yīng)用和發(fā)展[J]. 航空材料學(xué)報(bào)�,2020,40(3):77-94.

[9] LIU J J,JIANG X G,HAN X,et al. Effects of rotary ultrasonic elliptical machining for side milling on the surface integrity of Ti -6Al -4V [J]. The International Journal of Advanced Manufacturing Technology,2019,101(5/8):1451-1465.

[10]劉佳佳,姜興剛,高澤,等.高速旋轉(zhuǎn)超聲橢圓振動(dòng)側(cè)面銑削削振幅對(duì)鈦合金表面完整性影響的研究[].機(jī)械工程學(xué)報(bào),2019,55(11):215-223.

[11] WANG J J,ZHANG C L,FENG P F,et al. A model for prediction of subsurface damage in rotary ultrasonic face milling of optical K9 glass [J]. International Journal of Advanced Manufacturing Technology,2016,83 (1):347-355.

[12] CONG W L,PEI Z J,SUN X,et al. Rotary ultrasonic machining of CFRP:a mechanistic predictive model for cutting force[JJ. Ultrasonics, 2014,54(2) : 663-675.

[13] GONG H,FANG F Z,HU X T. Kinematic view of tool life in rotary ultrasonic side milling of hard and brttlematerials [J]. International Journal of Machine Tools and Manufacture,2010,50(3) :303-307.

[14] NIK M G,MOVAHHEDY M R,AKBARI J. Ultrasonic-assisted grinding of Ti6Al4V alloy [J]. Procedia CIRP,2012,1(1):353-358.

[15]張俊杰���,劉英想�,胡王杰��,等.TC4鈦合金縱彎超聲振動(dòng)銑削裝置及其加工性能研究[J].航空制造技術(shù)�����,2022,65(8) : 14-21.

[16]趙波���,李鵬濤����,張存鷹��,等.超聲振動(dòng)方向?qū)C4鈦合金銑削特性的影響[J].航空學(xué)報(bào),2020,41(2):39-49.

[17]倪陳兵,朱立達(dá),寧晉生��,等.超聲振動(dòng)輔助銑削鈦合金銑削力信號(hào)及切屑特征研究[J]機(jī)械工程學(xué)報(bào)����,2019,55(7):207-216.

[18]韓雄,孫哲飛,耿大喜,等.高速超聲振動(dòng)銑削鈦合金實(shí)驗(yàn)研究[J].北京航空航天大學(xué)學(xué)報(bào)���,2023,49(7):1707-1714.

[19]魏學(xué)濤.鈦合金超聲振動(dòng)輔助銑削過程研究[D].哈爾濱:哈爾濱理工大學(xué)���,2021

相關(guān)鏈接